3-D-Puzzel

Anspruchsvolle räumliche Gegebenheiten stellen den Neubau der Palettierung der Brauerei Wittmann vor große Herausforderungen – sie werden gelöst

Die Brauerei C. Wittmann OHG, Landshut, ist eine mittelständische Privatbrauerei, die sich seit fünf Generationen in Familienbesitz befindet. Sie ist aus den Braustätten „Zum Heiß“ und „Zum Dräxlmair“ hervorgegangen. Die Geschichte der Braustätte „Zum Dräxlmair“ lässt sich bis zum Jahre 1616 zurückverfolgen. 1905/06 wurde die zu jener Zeit noch in der Landshuter Innenstadt gelegene Braustätte an den damaligen Stadtrand verlegt, wo sie sich heute inmitten des Stadtteils Achdorf befindet. Ausgegliedert werden musste allerdings die Verwaltung, die heute im historischen Etzdorf-Palais in der Ländgasse zu finden ist.

Die Brauerei Wittmann als Spezialitätenbrauerei beliefert ihre Kunden im Umkreis von zirka 50 bis 70 km rund um Landshut. Sie ist ein klassischer Vollsortimenter mit ober- und untergärigen Bieren sowie alkoholfreien Getränken. Traditionell für die Brauerei Wittmann ist ihr sehr hoher Anspruch an die Qualität der Rohstoffe und die Brautechnologie. Viele DLG-Auszeichnungen wie der Preis der Besten sowie 70 weitere Gold-Prämierungen sind das Ergebnis dieser gelebten Philosophie.

„Der nächste logische Schritt, den wir gehen mussten“

Ein weiterer wichtiger Baustein dieses Erfolgs sind die ständigen Investitionen in eine umweltschonende und qualitätsorientierte Maschinentechnik. Aktuell ersetzt die Brauerei Wittmann in einem mehrphasigen Projekt ihre komplette Abfüllung. Der erste Schritt dabei war die Implementierung zweier hochmoderner Portalpacker in der bestehenden Linie. In 2023 startete dann der Komplettneubau der Palettierung. Florian Drißl, 1. Braumeister bei Wittmann, blickt zurück: „Die bestehende Palettierung war aus dem Ende der 70er-Jahre. Entsprechend schwer gestaltete sich die Ersatzteil- und Wartungssituation. Es war auf unserem Weg zur neuen Abfüllung einfach der nächste logische Schritt, den wir gehen mussten.“

Nur die Räumlichkeit der Altanlage stand zur Verfügung

Für die eigentliche Umsetzung hatte die Brauerei ganz klare Vorgaben definiert: Die Palettierung sollte den zukünftigen Füller mit 30.000 Flaschen pro Stunde mühelos versorgen können, insgesamt eine maximale Betriebssicherheit bieten, nach dem Stand der Technik automatisiert sein sowie eine Kasten-Drehstation und eine Palettenkontrolle enthalten – und das alles am identischen Standort der Altanlage. Mit Blick auf die Palette gab es zudem eine weitere Aufgabe zu lösen. „Wir leisten uns als Mittelständler mit eigenem Fuhrpark noch die in vielerlei Hinsicht attraktivere Brauereipalette. Wir müssen aber auch kleinere Chargen an Europaletten ausliefern. Die wurden bei der Altanlage händisch beladen. Das sollte die neue automatisch können“, verdeutlicht Drißl.

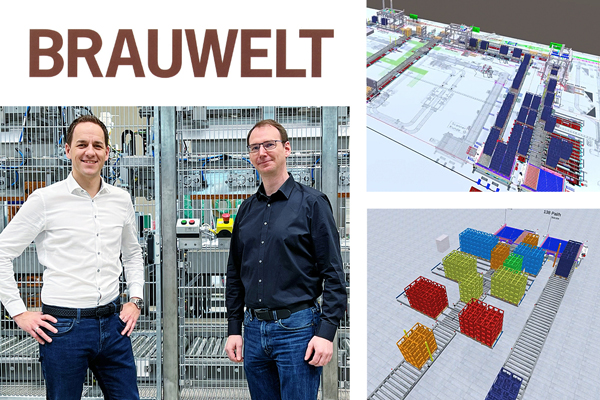

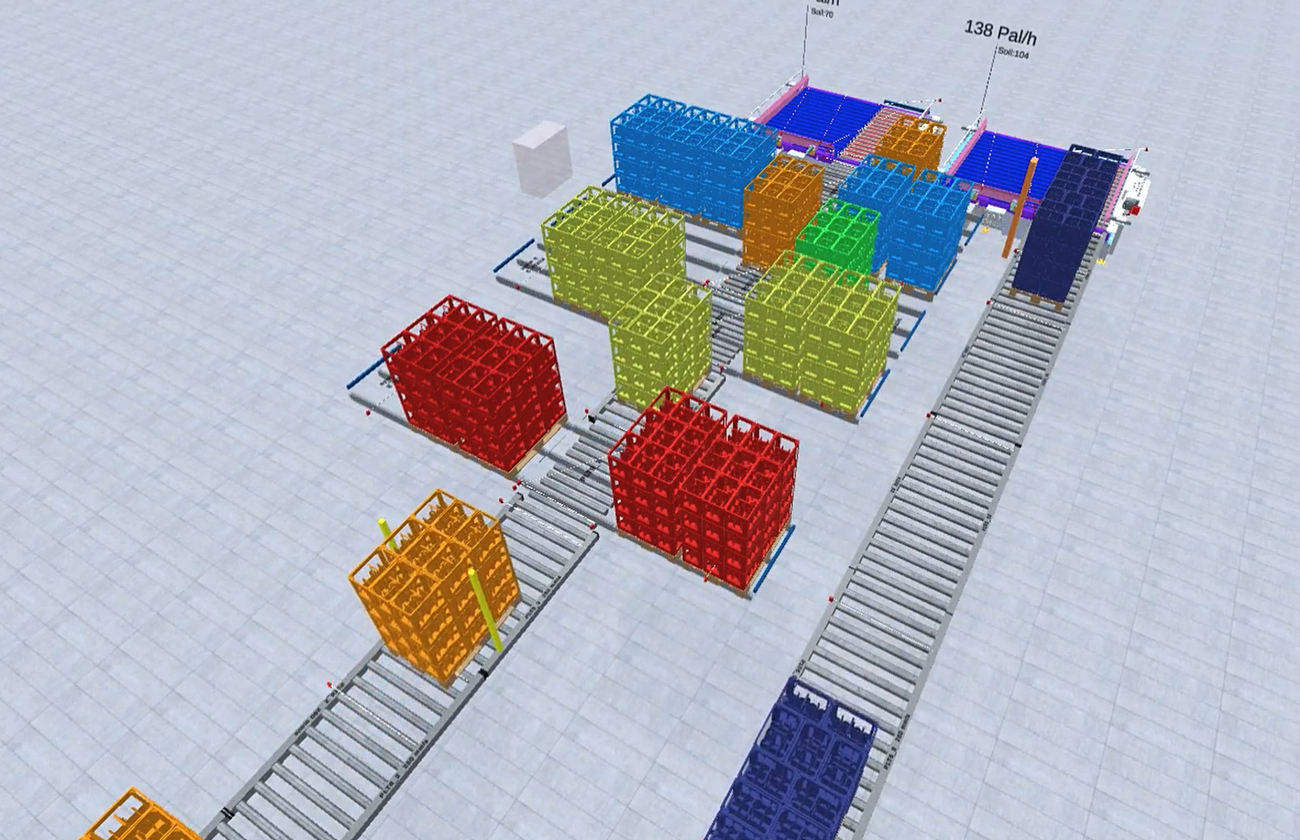

3,80 Meter Deckenhöhe, begrenzte Fläche, mehr Funktionalität – die Einplanung der neuen Palettierung der Brauerei Wittmann gestaltete sich als überaus anspruchsvoll.

3,80 Meter Deckenhöhe, begrenzte Fläche, mehr Funktionalität – die Einplanung der neuen Palettierung der Brauerei Wittmann gestaltete sich als überaus anspruchsvoll.

Lediglich 3,80 Meter Deckenhöhe

Eine zentrale Herausforderung bei der Planung und Umsetzung des Projekts waren die räumlichen Gegebenheiten. Das galt in erster Linie für die geringe Deckenhöhe von lediglich 3,80 Meter. Es waren also nur Säulenpalettierer möglich. Aber auch diese bauten in ihrer Standardausführung zu hoch. Hinzu kam, dass auf der vorgegebenen Fläche zusätzlich die geforderten Elemente Drehstation und Palettenkontrolle platziert werden mussten. Nicht zuletzt sollten die Schnittstellen bereits für die veränderten Transportwege der neuen Füllerei vorbereitet werden. „Bei dieser Fülle an Restriktionen und Vorgaben sind Bewerber bei der Ausschreibung direkt ausgestiegen. Die haben sich das mit ihrem Portfolio nicht zugetraut oder wollten den für die Individualisierung notwenigen Mehraufwand nicht umsetzen“, so Drißl.

Veränderter Aufbau verringert Säulenhöhe

Gelöst wurde dieses 3-D-Puzzle aus Raumhöhe und -fläche mit einer Sonderausführung des Säulenpalettieres UNIPAL Typ 108. Dazu wurden Bauteile wie die Antriebstechnik, Kabelwege oder Ventilinseln, die normalerweise oben an der Säule platziert sind, seitlich oder unterhalb montiert. Auf diesem Wege war die notwendige Höhenreduzierung gegeben, um die beiden Palettierer bei Wittmann einbringen zu können. Die geringere Bauhöhe bietet gleichzeitig noch einen weiteren großen Vorteil: der Säulenpalettierer lässt sich stehend auf einem LKW transportieren. Braumeister Drißl fasst zusammen: „Das ist insofern besser, als dass ich die Säule nicht demontieren muss, ich kann zum Beispiel den Greiferkopf dranlassen. Ich kann sie darüber hinaus einfacher be- und entladen und einbringen – unterm Strich bedeutete das für uns etwa zwei bis drei Tage weniger Montagezeit.“

Durch eine Neukonstruktion ließ sich die Säulenhöhe soweit absenken, dass 3,80 Meter ausreichend waren. Aber zur Decke hin ist weiterhin nicht viel Luft.

Durch eine Neukonstruktion ließ sich die Säulenhöhe soweit absenken, dass 3,80 Meter ausreichend waren. Aber zur Decke hin ist weiterhin nicht viel Luft.

Ausgelegt ist der Entlader auf eine Stundenleistung von 39.000 Flaschen und der Belader auf 36.000. Geliefert wurden weiterhin die Transporteure, die Lagentische, die Steuerung und die Palettenkontrolle. Bereits vorbereitet ist die spätere Integration eines Palettenbinders sowie die Schnittstellen zur künftigen Abfüllung. Abgewickelt wurde das Gesamtpaket inklusive Demontage, Montage, Inbetriebnahme und Schulung schlüsselfertig. Bauseitig lag die Verantwortung bei der Brauerei Wittmann.

Virtuelles Baustellenmanagement bewährt sich erneut

Die Auftragsvergabe erfolgte im Mai 2023. Die Montage in Landshut startete am 23.01.2024, ab dem 12.02.2024 wurden die ersten Flaschen gefüllt. „Wir hatten für das Gesamtprojekt inklusive Demontage und bauseitiger Vorbereitung drei Wochen angesetzt. In dieser Zeitspanne sind wir absolut geblieben“, erläutert Drißl. Zu dieser raschen Umsetzung trug ganz wesentlich das Baustellenmanagementsystem LOP 4.0 bei. LOP 4.0 ist ein cloudbasiertes Baustellenmanagementsystem, auf das alle Projektbeteiligten zugreifen können. Diese digitale Plattform bildet den Projektstatus während der Baustellenphase von der Auslieferung bis zur Inbetriebnahme mit höchstmöglicher Transparenz ab. Des Weiteren ist LOP 4.0 eine offene Kommunikations- und Dokumentationsplattform. Jeder Projektpartner kann beispielsweise Fotos oder Videos hochladen, nächste Schritte zur Diskussion stellen oder einzelne Punkte priorisieren. Das stellt sicher, dass der Status aller Projektbausteine immer aktuell und klar verständlich abgebildet wird. „Mit LOP 4.0 hatten wir bei den Packern bereits positive Erfahrungen gesammelt. Das hat einfach den Vorteil, dass aufgrund der Aktualität und Transparenz nichts auf der Strecke bleibt“, unterstreicht Drißl. Stichwort Packer: Diese hatten noch zwei weitere Wechselwirkungen mit der Palettierung. Erstens kann über die Fernwartung der Palettierung jetzt auch auf diese zugegriffen werden. Den zweiten fasst Drißl wie folgt zusammen: „Diese erste Zusammenarbeit war vollkommen reibungslos und die Maschinen laufen hervorragend. Da hatten wir einfach das Vertrauen, dass es bei der Palettierung ebenso ist. Das hat sich auch bestätigt.“

Auf der identischen Fläche der Altanlage wurde erstmalig auch eine Palettenkontrolle installiert.

Auf der identischen Fläche der Altanlage wurde erstmalig auch eine Palettenkontrolle installiert.

Europaletten werden bei laufendem Betrieb einfach eingeschleust

Die Gesamtanlage bewährt sich seit Ende März 2024 täglich im Praxisbetrieb. Verarbeitet werden ein 20er-Modulkasten, zwei 24er-Modulkästen sowie ein 11er-Limonadenkasten. Dieser weist eine Besonderheit auf: Er ist nur etwa halb so groß wie die anderen Kästen und muss deshalb zur Palettierung gedreht werden. „Hier mussten wir bei der Altanlage häufig mit Personal nachhelfen, damit sich die Kästen nicht verklemmen. Das funktioniert jetzt bei der neuen Anlage automatisch und völlig reibungslos“, freut sich Drißl.

Mit Blick auf die Paletten können wie gefordert sowohl Brauerei- als auch Europaletten be- und entladen werden. Diese lassen sich in der neuen Anlage über das Schlechtpalettenmagazin jederzeit „per Knopfdruck“ einschleusen und stehen dann zum Bepalettieren zur Verfügung. Drißl verdeutlicht den Vorteil: „Wir müssen keinen Palettenwechsel in der Palettierung vornehmen, um eine kleine Charge von etwa 30 Europaletten verarbeiten zu können. Das spart uns nicht nur das frühere händische Aufsetzen des Vollguts, sondern auch eine Umrüstzeit von sicherlich 45 Minuten.“ Die Anlage ist aber auch bereits darauf ausgelegt, überwiegend Europaletten zu verarbeiten, wenn dies der Markt fordert. In diesem Fall werden über das Palettenmagazin die Brauereipaletten eingespeist.

Geringere Säulenhöhe bedeutet gleichzeitig, dass der Palettierer stehend transportiert werden kann. Das reduziert den Transport-, Einbringungs- und Montageaufwand deutlich.

Geringere Säulenhöhe bedeutet gleichzeitig, dass der Palettierer stehend transportiert werden kann. Das reduziert den Transport-, Einbringungs- und Montageaufwand deutlich.

„Das, was vereinbart war, wurde vollumfänglich erfüllt“

Kurz zusammengefasst: Die neue Palettierung der Brauerei Wittmann bringt trotz der anspruchsvollen räumlichen Gegebenheiten die geforderte Leistung zuverlässig, die Probleme mit der Drehstation sind nicht mehr vorhanden, die Palettenkontrolle bietet mehr Sicherheit und die Europaletten können jetzt im laufenden Betrieb vollautomatisch eingeschleust werden. Eine Einschätzung, die Braumeister Drißl nach den mit der Anlage gemachten Praxiserfahrungen gerne bestätigt: „Das, was vereinbart war, wurde vollumfänglich erfüllt. Wir sind absolut zufrieden. Die Palettierung steht möglichen Folgeprojekten ganz sicher nicht im Wege.“

Sie möchten mehr lesen? Hier finden Sie die Print-Ausgabe aus der 4. Ausgabe der Getränke! Technologie & Marketing, 2024.

Vorher agieren statt nachher reagieren

Wie der konsequente Einsatz digitaler Werkzeuge Mehrwert generiert

Prognosen sind bekanntlich deshalb so schwierig, weil sie die Zukunft betreffen. Soviel ist allerdings längst gewiss: Nach Dampf, Strom und der Automatisierung wird die Digitalisierung das unternehmerische Handeln erneut revolutionieren. „Digitaler Zwilling“, „Virtuelle Inbetriebnahme“, „KI“ sowie „Cloudbasiertes Management“ sind hierbei zentrale Werkzeuge, auf die im nachfolgenden Fachartikel praxisnah eingegangen wird.

Digitaler Zwilling

Ein „Digitaler Zwilling“ ist ein vereinfachtes virtuelles Abbild einer Maschine oder Anlage. Der Zwilling ist auf die wesentlichen Merkmale reduziert, die zur Anwendung im Rahmen einer „Virtuellen Inbetriebnahme“ benötigt werden. Dazu muss das grundlegende physikalische Verhalten einer Maschine oder Anlage abgebildet sein, damit die Funktion ihrer Software getestet werden kann.

„Virtuelle Inbetriebnahme“ bedeutet also zuallererst: Softwaretest und -analyse mittels eines digitalen Zwillings. Angewendet wird dieses Werkzeug vor allem bei einer konstruierten, aber noch nicht physisch existierenden sowie bei einer ausgelieferten Maschine oder Anlage.

Aber was bedeutet das in der Realität konkret, wo liegt der Mehrwert sowohl des Kunden als auch des Maschinenbauers? Da lohnt sich ein Blick zurück auf den konventionellen Engineering-Prozess. Dieser startet mit der mechanischen Konstruktion, es folgen die Softwareerstellung, die interne und externe Inbetriebnahme sowie die Aktualisierung der Softwaremodule. Dieser Weg wird Schritt für Schritt gegangen, ein paralleles Arbeiten ist nicht vorgesehen. Treten vorgelagerte Probleme auf, müssen diese unter einem immer größeren Zeitdruck - sprich Arbeitsaufwand - nachgelagert ausgemerzt werden. Nur so ist der zugesagte Terminplan einzuhalten.

„Virtuelle Inbetriebnahme“ parallel zur Konstruktion

Die „Virtuelle Inbetriebnahme“ ist dagegen deutlich vor der Maschinenauslieferung im Bereich Konstruktion angesiedelt. Idealerweise erfolgt sie zeitgleich zur mechanischen Konstruktion und der Elektrokonstruktion. Hier zeigt die „Virtuelle Inbetriebnahme“ beispielsweise, ob ein weiterer Sensor benötigt wird. Und zwar bevor die Konstruktionsunterlagen der Maschine an die nächsten Abteilungen übergeben werden. Ein immenser Vorteil, verursachen nachgängige Änderungen doch nach der Zehnerregel überproportional Aufwand und Kosten. Diese Regel besagt, dass ein Fehler, der erst in der Werksinbetriebnahme gefunden und ausgeräumt wird, zehnmal teurer kommt als wenn die Korrektur schon in der Softwarekonstruktion während der virtuellen Inbetriebnahme erfolgt.

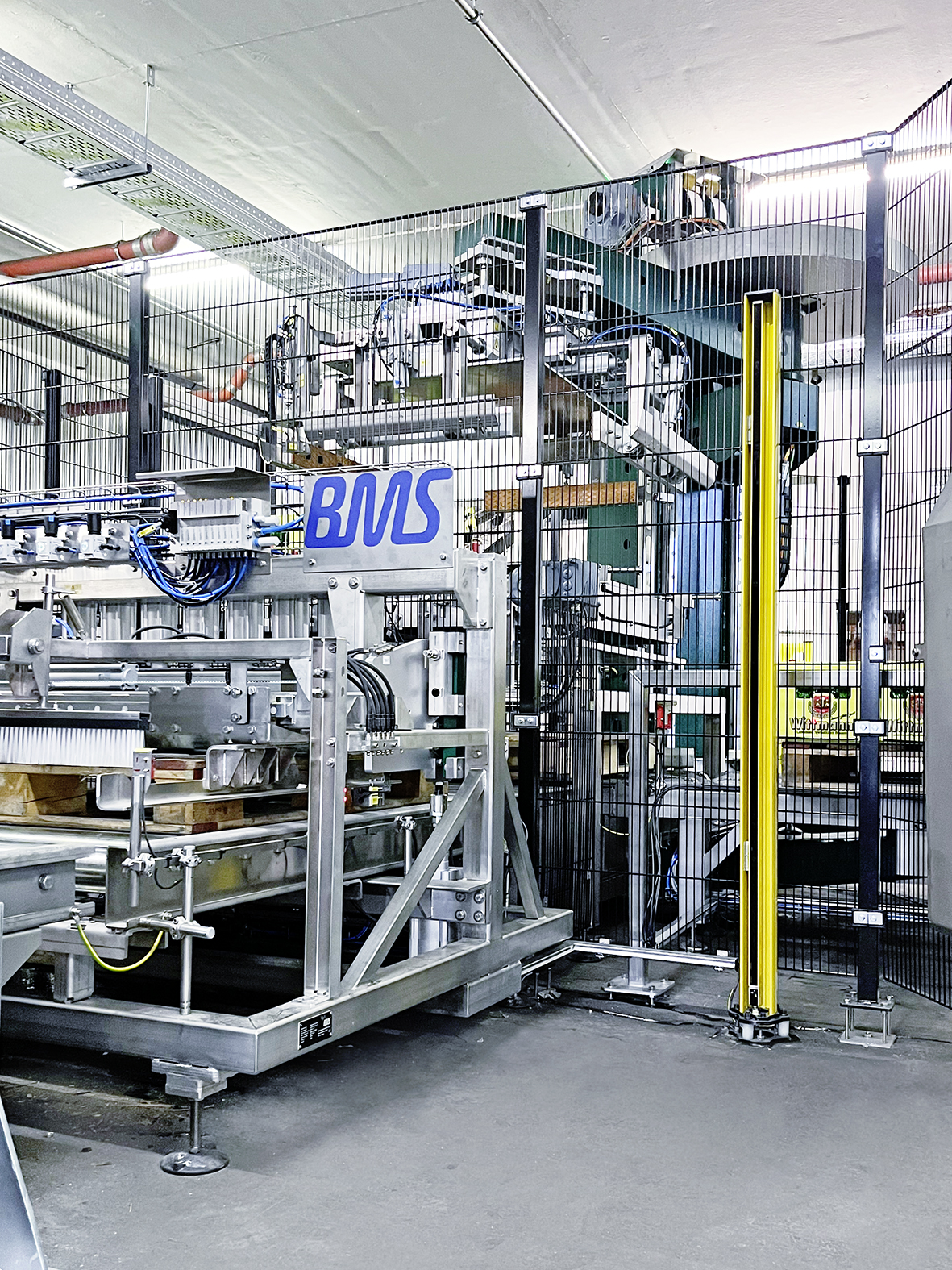

Mit der virtuellen Inbetriebnahme kann im Vorfeld das Zusammenspiel von Transportsystem und Maschinen auf Anlagenebene beobachtet und optimiert werden.

Mit der virtuellen Inbetriebnahme kann im Vorfeld das Zusammenspiel von Transportsystem und Maschinen auf Anlagenebene beobachtet und optimiert werden.

Computer stellt SPS vor konkrete Aufgaben und Herausforderungen

Darüber hinaus beantwortet die „Virtuelle Inbetriebnahme“ die zentrale Frage: Wird die Maschine von der realen SPS situationsgerecht gesteuert? Neben dem Normalbetrieb ist hier hauptsächlich die Reaktion auf mögliche Störungen wesentlicher Bestandteil des Tests. Die tatsächliche SPS der Maschine wird dazu von einem simulierten Modell vor konkrete Aufgaben und Herausforderungen gestellt. Das virtuelle Modell sendet beispielsweise Sensorsignale an die SPS, die daraufhin die entsprechenden Programmabläufe durchläuft und im virtuellen Modell die Aktoren wie beispielsweise elektrische Antriebe ansteuert. Der Konstrukteur sieht also sofort, ob die Maschinen- und Steuerungsabläufe ineinandergreifen. Oder ob bei einem simulierten Sensordefekt alle Störmeldungen tatsächlich so programmiert sind, dass der Bediener versteht, was gerade passiert.

Kurz: Das Ergebnis der Simulation ist eine echte Win-win-Situation. Für den Kunden wird die Stillstandszeit von der Demontage der Altanlage bis zur Wiederaufnahme der Produktion einerseits so kurz wie nur möglich gehalten. Der Maschinenbauer wiederum kann seine Kapazitäten flexibel und damit effektiver nutzen, weil die Mitarbeiter nicht an den seriellen Ablauf der Produktion einer Maschine gebunden sind. Sie können in freien Zeitfenstern und losgelöst von der fertigen physischen Maschine arbeiten - also im völligen Gegensatz zum bisherigen Zwang, weil sich die fertig montierte Maschine gerade in der Produktionshalle befindet.

Virtuelle Schulung und vorausschauende Wartung als weitere Fernziele

Das ist aber längst noch nicht alles: Eine Idee lautet, über die „Virtuelle Inbetriebnahme“ auch Schulungen durchzuführen. Der Bediener soll damit bei der Inbetriebnahme bereits wissen, was er wann zu tun hat. Ein weiteres Projekt betrifft die Aufzeichnung von Maschinendaten beim Kunden. Ziel ist hier eine Art 24/7-EKG der Maschine. Die Daten werden dazu in Echtzeit aufgezeichnet und in der Maschine hinterlegt. Im Fernservicefall greift der Maschinenbauer auf die Daten zu und kann diese unter anderem grafisch auswerten oder als rückblickende Simulation auf dem virtuellen Modell laufen lassen. So lässt sich zum Beispiel nachvollziehen, warum die Maschine eine Störung hatte. Das ist unter anderem wichtig, wenn der Kunde eine Störung nur vage beschreiben kann, da die Störung nicht beobachtet werden konnte. Die gefundene Lösung wird dann via Fernwartung auf die Anlage aufgespielt. Es ist demzufolge auch kein Reiseaufwand und keine physische Arbeit beim Kunden notwendig.

Mit diesem „Tracking“ ist darüber hinaus zu erkennen, wenn ein Motor oder eine Welle schwergängiger wird, der Antrieb also mehr elektrische Energie benötigt. Stichwort: vorausschauende Wartung. Angedacht ist hier ein eigenständiges Tool, das die Werte überwacht, vergleicht und bei Abweichungen den Servicefall auslöst. Denn im Vorfeld zu agieren ist bekanntlich wesentlich besser als im Ernstfall zu reagieren.

KI „mapped“ Maschinensignale

Ein weiteres Forschungsprojekt, an dem die EOL-Gruppe beteiligt ist, betrifft die Entwicklung einer Software, welche Maschinensignale mittels „Künstlicher Intelligenz“ vollautomatisch „mapped.“ Zur Erläuterung: Die SPS liefert beispielsweise ein Sensorsignal wie Betriebsstunden, das in den übergelagerten Systemen richtig klassifiziert werden muss. Diese Klassifizierung erfolgt aktuell noch händisch, es gibt keine Alternative. Entsprechend groß ist der Arbeitsaufwand, den die „Künstliche Intelligenz“ einsparen kann.

Doch zurück zur Gegenwart, zur eigentlichen Abwicklung eines Projektes auf der Baustelle des Kunden. Das klassische Projektmanagement arbeitet dabei definierte Meilensteine nacheinander ab, bis der Auftrag schließlich erfolgreich abgeschlossen ist – also wie beim Engineering wieder seriell statt parallel.

Engpässe in komplexen Sortierstrecken werden im Vorfeld identifiziert und beseitigt.

Engpässe in komplexen Sortierstrecken werden im Vorfeld identifiziert und beseitigt.

Modernes Projektmanagement nutzt virtuelle Informations- und Kommunikationsplattform

Beim postmodernen Projektmanagement wird dagegen teamorientiert auf einer virtuellen Informations- und Kommunikationsplattform gearbeitet. Diese digitale Plattform bildet den Projektstatus während der Baustellenphase von der Auslieferung bis zur Inbetriebnahme mit höchstmöglicher Transparenz ab. Dazu wird unter anderem graphisch dargestellt, wie viele Punkte zurzeit offen, in Bearbeitung oder abgeschlossen sind. Über eine Filterfunktion lassen sich Informationen darüber hinaus schnell und gezielt generieren. Erwähnenswert ist außerdem eine digitale Material-Liste, die als „Push Client“ agiert.

Des Weiteren ist die „Cloud“ eine offene Kommunikations- und Dokumentationsplattform. Jeder Projektpartner kann beispielsweise Fotos oder Videos hochladen, nächste Schritte zur Diskussion stellen oder einzelne Punkte priorisieren. Das stellt sicher, dass der Status aller Projektbausteine immer aktuell und klar verständlich abgebildet wird. Wechselwirkungen auf den weiteren Verlauf werden so sofort sichtbar. Das reduziert Reibungs- und Abstimmungsverluste und führt zu einem hohen Grad an Planbarkeit. Aus dieser Lösung resultiert erstens ein maximaler Informationsgrad für alle involvierten Mitarbeiter, Kunden und Zulieferer. Zweitens werden relevante Daten jetzt automatisch gefunden und müssen nicht erst aufwändig gesucht werden. Drittens erzielen alle am Projekt beteiligten Partner einen messbaren Mehrwert bezüglich des Aufwands und der Qualität. Und das ist keine Zukunftsprognose gemäß dem Bonmot der Einleitung, sondern eine in vielen bereits mit den EOL-Eigenentwicklungen „Digitaler Zwilling“, „Virtuelle Inbetriebnahme“ und „LOP 4.0“ weltweit erfolgreich abgewickelten Projekten gewonnene Praxiserfahrung.

Sie möchten mehr lesen? Hier finden Sie die Print-Ausgabe aus der 14. Ausgabe der Brauwelt, 2024.

Clever kombiniert

Badische Staatsbrauerei Rothaus investiert in hochinteressanten TopClip-Prototyp

Anfang des Jahres ging bei der Badischen Staatsbrauerei Rothaus AG eine hochinteressante Investition im Bereich der TopClip-Verpackungen in Betrieb. Diese sollte im Vergleich zur Bestandsanlage noch moderner, leistungsstärker und exakter beim Ausrichten der Etiketten sein. Erfolgreich gelöst wurde diese Herausforderung, indem zwei Maschinenbauer ihre jeweilige Kernkompetenz zu einem gemeinsamen Prototyp zusammenführten.

Die Gründung der Brauerei Rothaus im Jahre 1791 soll einem wahrlich hehren Zweck gedient haben: Martin Gerbert, Fürstabt der Benediktiner, wollte die Schwarzwälder so vom selbstgebrannten „Wässerle“ abbringen. Ziel war es, „sein Ländle“ auf diesem Wege fitter und damit konkurrenz- und wirtschaftsfähiger zu machen. Es gibt aber auch eine weitere, etwas weniger romantische Entstehungsgeschichte. Diese besagt, dass Gerbert schlicht marktorientiert handelte. Als Beleg genannt wird dabei die Tatsache, dass parallel zur Brauerei auch eine Schnapsbrennerei gebaut wurde. Lieber mein Schnaps als deiner, sozusagen.

Der Prototyp kombiniert die TopClip Applikation und die Etikettenausrichtung in einem gemeinsamen Maschinengestell

Der Prototyp kombiniert die TopClip Applikation und die Etikettenausrichtung in einem gemeinsamen Maschinengestell

Gut durch die Pandemie gekommen

Fakt in der Brauereihistorie dagegen ist, dass im Rahmen der Säkularisierung der Staat im Jahre 1806 das Ruder übernahm - und es bis heute in der Hand hält. Aus gutem Grund. Ausstoßzahlen werden zwar traditionell nicht gemeldet. Aber auch in der Corona-Pandemie hat sich die Brauerei vergleichsweise gut behauptet. So konnte das Land Baden-Württemberg 2020 mehr als zehn Millionen Euro Dividende einstreichen. In den Vorjahren waren es um die elf Millionen. Die Umsatzrendite von Rothaus erreichte 17,4 Prozent. Der Umsatz ging 2020 dagegen um zehn Prozent auf 68,5 Millionen Euro zurück. Denn der Ausschank auf Volksfesten und in der Gastronomie fiel der Pandemie zum Opfer. Im Handel dagegen konnte das Solitärprodukt Tannenzäpfle weiter zulegen.

Und nochmals zurück zum Anfang: Neben Bier ist die Brauerei inzwischen auch wieder eine erstklassige Adresse für Hochprozentiges - und zwar gebranntes Bier, sprich Whisky. Der „Rothaus Black Forest Single Malt“ hat seit 2009 etliche Auszeichnungen erhalten. Rothaus lässt im Jahr 10.000 Flaschen von einem Partner destillieren. Aus Überzeugung und Strategie, wie Alleinvorstand Christian Rasch verdeutlich: „Der Whisky ist regelmäßig ausverkauft – ein Erfolg, der natürlich auch auf unsere Biere zurück strahlt.“

"Avangarde und Classic zugleich"

Kurz zusammengefasst stehen hinter dem Erfolg der Badischen Staatsbrauerei Rothaus AG vier Konstanten: ein klares Bekenntnis zur Heimat, dem Schwarzwald, eine über jeden Zweifel erhabene Qualität, die Kontinuität in der Markenführung und nicht zuletzt: die stetige Investition in ihre technische Ausstattung. Und zwar sowohl mit Blick auf das Produkt als auch die Nachhaltigkeit.

Dank Holzschnitzelanlage werden bereits 80 Prozent der Dampfwärme aus Biomasse erzeugt. Bis 2030 will die Brauerei dann klimapositiv sein, also mehr Energie regenerativ erzeugen als sie selbst verbraucht. Dazu sollen in diesem Zeitintervall insgesamt 40 Millionen Euro investiert werden -– aus eigenen Mitteln. Brauereichef Rasch stellt klar: „Wir sind nicht Retro, wir sind Classic, da wir nie weg waren.“

...in Kombination mit einem Wrap-around-Packer.

...in Kombination mit einem Wrap-around-Packer.

Kleine, praktische Verpackungen liegen im Trend

Das gilt selbstverständlich auch für die Verpackung, in der das Bier zum Konsumenten kommt. Hier setzt Rothaus zum Beispiel seit Jahren auf den sogenannten TopClip, der die Flaschen nicht wie ein klassisches Six-Pack komplett umschließt, sondern mit einem Kartonzuschnitt lediglich die Flaschenhälse fixiert und so die „Herrenhandtasche“ transportabel macht. Weniger ist bekanntlich manchmal mehr.

„Wir haben in diesem Segment einen stabilen Absatz mit leichter Steigerung. Der Trend geht aber weiterhin zu kleinen, praktischen Verpackungen. Dafür wollten wir gerüstet sein, deshalb haben wir uns für eine Investition in diese Verpackungsvariante entschieden“, blick Simon Herzog, Leiter Abfüllung bei Rothaus, zurück. Die Ziele dieser Investition waren klar definiert: mehr Leistung, modernere Technik sowie eine höhere Genauigkeit in der Etikettenausrichtung. Hinzu kam als wichtige Besonderheit: Rothaus wollte keine komplette Neuanlage. Die neue TopClip-Maschine musste vielmehr über einen Art Bypass an die Bestandsanlage angekoppelt werden. Roger Jäger, der sich inzwischen im Ruhestand befindliche vormalige Abfüllleiter, erläutert den Grund dieser Vorgabe: „Es ist geplant, die neue TopClip-Maschine später innerhalb des Standorts zu verlagern. Daher haben wir die alte Anlage nicht durch eine neue ersetzt.“ Das angestrebte System sollte es außerdem erlauben, entweder mit der Bestands- oder aber der Neuanlage produzieren zu können.

„Wir brauchten erst einmal einen Maschinenlieferanten, der es auch umsetzen kann“

Also, alle Rahmenbedingungen klar abgesteckt. Dann konnte es ja mit der Umsetzung zügig losgehen. Aber hierzu war zuerst eine besondere Hürde zu nehmen, wie sich Jäger erinnert: „Wir brauchten erst einmal einen Maschinenlieferanten für diese Art der Verpackung, der unsere Vorgaben auch zuverlässig umsetzen kann.“ Fündig wurde Rothaus bei der EOL-Gruppe, namentlich bei den Schwesterunternehmen BMS und A + F. Ein interdisziplinäres Team beider Unternehmen führte dabei die TopClip-Einheit sowie die Etikettenausrichtung in einem gemeinsamen Maschinengestell zu einem echten Prototyp zusammen. Das Achssystem zur Aufbringung der TopClips war beispielsweise eine bereits vielfach bewährte Konstruktion. Der TopClip-Greifer sowie deren Magazin sind dagegen echte Neuentwicklungen. Das Ausrichten der Flaschen im Kasten war wiederum vom Packerbau her bekannt. Dazu wird im Zulauf die Lage der Etiketten detektiert und den Servomotoren der Ausrichteinheit den jeweils notwendigen Drehwinkel der Packtulpe vorgegeben

Der TopClip selbst wird an zwei aufeinanderfolgenden Stationen auf die drei ausgerichteten Kästen appliziert. Die Zuschnitte werden dazu im Magazin vorgelegt. In dem Moment, an dem der TopClip entnommen wird, erfolgt auch dessen automatisches Aufrichten. Ausgelegt ist der Prototyp auf eine Stundenleistung von 27.000 0,33er-Flaschen. Beim eigentlichen Maschinenbau wurden auch kundenspezifische Vorgaben wie die Art der Packtulpen oder die der Antriebstechnik durchgängig berücksichtigt.

LOP 4.0 und „Virtuelle Inbetriebnahme“ als hilfreiche Werkzeuge

Als hilfreiches Werkzeug bei dieser Maschinenentwicklung erwies sich LOP 4.0, das sich auch auf etlichen Baustellen und im Service bewährt hat. LOP 4.0 ist ein cloudbasiertes Informationsmanagementsystem, auf das alle Projektbeteiligten zugreifen können. Diese digitale Plattform bildet den aktuellen und künftigen Projektstatus mit höchstmöglicher Transparenz ab. Jeder Projektpartner kann beispielsweise Fotos oder Videos hochladen, nächste Schritte zur Diskussion stellen oder einzelne Punkte priorisieren. Wechselwirkungen auf den weiteren Verlauf werden so sofort sichtbar. Das reduziert Reibungs- und Abstimmungsverluste und führt zu einem hohen Grad an Planbarkeit.

Ein weiteres wichtiges Tool war die sogenannte „Virtuelle Inbetriebnahme.“ Abgeklärt wurde damit zum Beispiel das Durchtakten der Kästen – lange vor der eigentlichen Baustelle. Die „Virtuelle Inbetriebnahme“ geht dabei weit über die reine Computersimulation hinaus. Das Programm steuert exakt die SPS an, die beim Kunden zum Einsatz kommen wird, und diese wiederum die Simulation. Die in diesen Tests nahezu unter Einsatzbedingungen gewonnen Erkenntnisse helfen, die Anlagenkonstruktion sowie die spätere Inbetriebnahme beim Kunden optimal zu gestalten.

Sowohl für das 0,5- als auch das 0,33-l-Gebinde geeignet

Der von Rothaus georderte Lieferumfang umfasste konkret: zwei Gebindeschleusen zur Anbindung an die Bestandsanlage, den Gebindetransport, die neuentwickelte TopClip-Maschine, die Flascheninspektion sowie die Automatisierung. Zusätzlich wurde noch ein vorhandener Inspektor, der vor der Palettierung den korrekten Sitz der TopClips kontrolliert, modernisiert und eingebunden. „Nach der Anlieferung wurde die Montage im geplanten Zeitraum abgeschlossen“, so Jäger. Und weiter: „Da es sich bei der Maschine um einen Prototyp handelt, war mir bewusst, dass es noch Nachbesserungen geben wird. Diese wurden aber schnell und kompetent gelöst.“

Geeignet ist der TopClip-Prototyp von Rothaus sowohl für das 0,5- als auch das 0,33-l-Gebinde. Aus einem 20er-Kasten werden so fünf TopClips mit jeweils vier Flaschen in Reihe. Beim 24er-Kasten ist die Variante vier Stück 2 x 3 vorgesehen. Selbstverständlich eignet sich die Neuentwicklung auf für weitere Applikationen. Grundsätzlich gilt dabei: Alles was stabil genug ist, damit ein TopClip aufgesetzt werden kann, und der Behälter sich drehen lässt, ist potenziell verarbeitbar.

„Die Aufgabenstellung wurde sehr gut gelöst“

„Die Aufgabenstellung wurde sehr gut gelöst. Das gilt sowohl mit Blick auf die maschinenseitige Umsetzung als auch die erbrachte Stundenleistung. Damit können wir die benötigte Produktionsmenge in erheblich kürzerer Zeit bereitstellen“, resümiert Jäger. Und Herzog nennt einen weiteren Aspekt: „Die Bestandanlage richtet die Flaschen nicht immer zufriedenstellend aus. Hier gibt und gab es regelmäßig falsch ausgerichtete Flaschen. Die neue TopClip-Maschine ist in dieser Hinsicht viel zuverlässiger und exakter.“ Manchmal kochen mehrere Köche halt doch den besseren Brei.

Innerhalb der Maschine werden an zwei Stationen jeweils drei Kästen ausgerichtet und mit den TopClips versehen.

Innerhalb der Maschine werden an zwei Stationen jeweils drei Kästen ausgerichtet und mit den TopClips versehen.

Premiere in KEG

Die neue Fasspalettierung der Cölner Hofbräu P. Josef Früh KG im Porträt

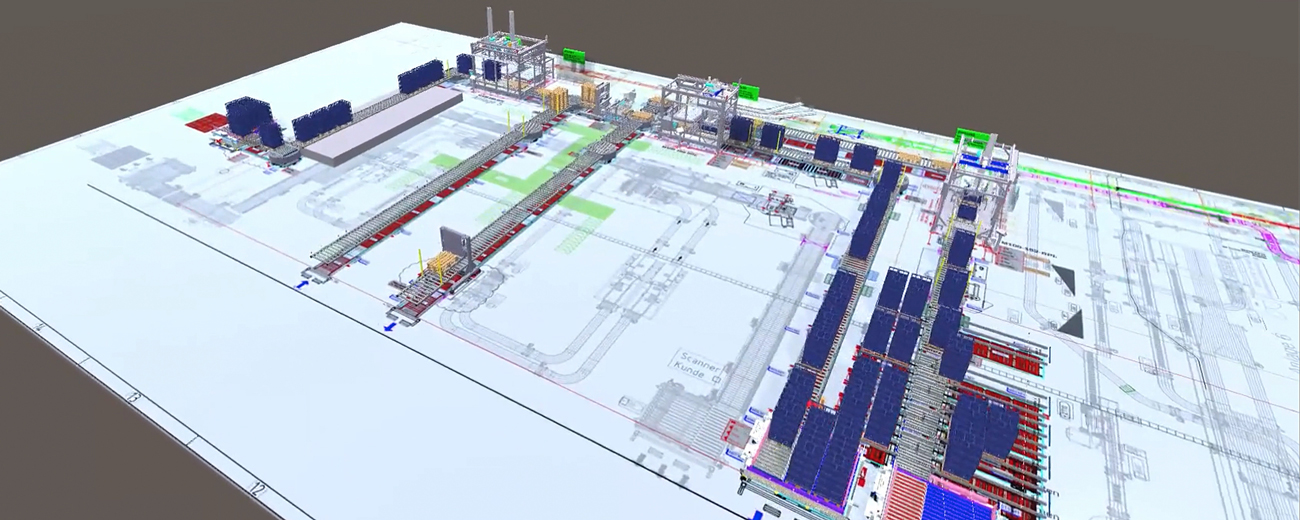

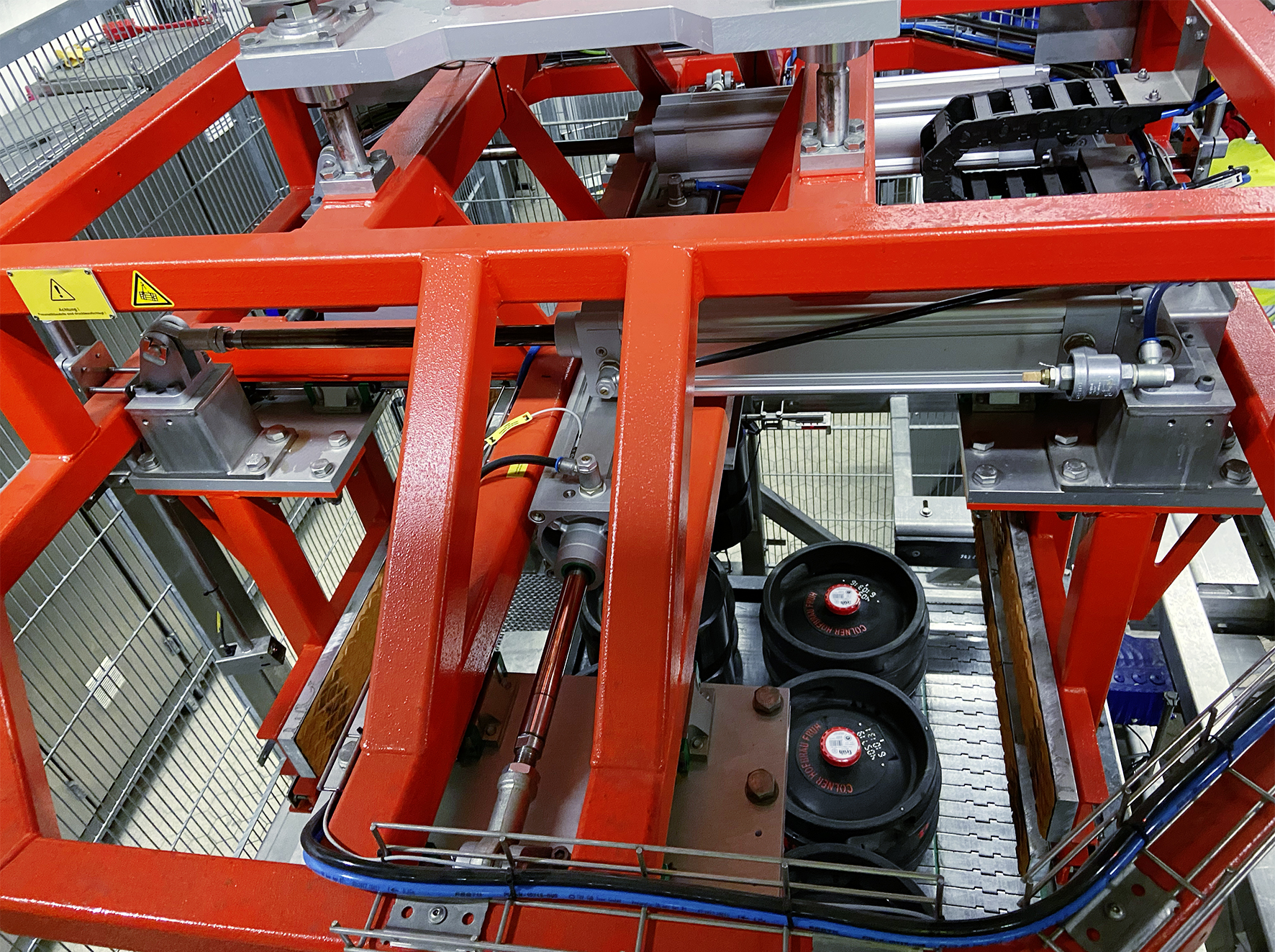

In 2021 hat die Cölner Hofbräu P. Josef Früh KG Ihre Produktionskapazität und den Ausstoß wesentlich erhöht. Dazu musste die Stundenleistung der Fasspalettierung verdoppelt werden – auf der identischen Fläche der Altanlage. Gelöst wurde die Herausforderung durch einen Anlagenprototyp mit bewährten Portalmaschinen. Die KEG-Palettierung baut auf diese Weise sehr kompakt, ist hochflexibel und eignet sich insbesondere für den Leistungsbereich größer 100 Fässer pro Stunde.

Die Cölner Hofbräu P. Josef Früh KG, kurz Früh, wurde 1904 von Peter Josef Früh in unmittelbarer Nähe des Kölner Doms, dem Wahrzeichen der Stadt, gegründet.

Insgesamtlassen sich mit der Neuanlage sechs unterschiedliche Fass- und zwei Palettentypen verarbeiten

Insgesamtlassen sich mit der Neuanlage sechs unterschiedliche Fass- und zwei Palettentypen verarbeiten

Gemessen an der Jahresproduktion drittgrößte Kölsch-Brauerei

Gemessen an der Jahresproduktion ist Früh heute mit 350.000 Hektolitern der Eigenmarke Früh die drittgrößte Kölsch-Brauerei. Seit 1987 wird das Bier nicht mehr direkt am Stammsitz gebraut, sondern in einer Braustätte in Köln-Feldkassel. Der frühere Brauereibereich sowie die ehemaligen Wohnräume der Familie Früh werden jetzt gastronomisch genutzt. Mit Alexander Rolff und Philipp C. Müller steht inzwischen die fünfte Generation an der Spitze der Kölsch-Dynastie.

Das Hauptprodukt der Brauerei ist das Früh Kölsch, das in der Flasche, in der Dose sowie in verschiedenen Fassgrößen angeboten wird. Das Sortiment ergänzen das Früh Kölsch alkoholfrei 0,0%, das Früh NaturRadler und die Früh Sport Fassbrause Zitrone.

Mit 180 KEG/h einfach nicht leistungsstark genug

Für Früh bedeutete die starke Erhöhung des Fassbiergeschäfts allerdings, dass die bestehende Be- und Entpalettierung der KEG-Fässer ersetzt werden musste. Sie war mit 180 KEG/h einfach nicht leistungsstark genug, gleichzeitig konnte sie nicht entsprechend erweitert werden. Mit der somit notwendigen Ersatzinvestition verfolgte Früh drei klar definierte Ziele, wie sich der technische Leiter der Brauerei, Bodo Böttcher, erinnert: „Erstens setzten wir die doppelte Leistung auf der identischen Fläche voraus. Zweitens sollte die Neuanlage von derselben Mannschaft bedient werden. Drittens wollten wir weitere Funktionalitäten wie eine automatische Ausrichtstation des einlaufenden Leerguts für weniger Störungen, ein automatisches Einschleusen anderer Palettenformate sowie eine NVE-Kennzeichnung und Transportsicherung.“

Der Entpalettierer entlädt die Paletten mit dem im jeweiligen Produktionsmodus vorgegebenen Lagenbild

Der Entpalettierer entlädt die Paletten mit dem im jeweiligen Produktionsmodus vorgegebenen Lagenbild

Nach eingehenden Studien der am Markt angebotenen Lösungen entschied Früh sich für einen Prototypen auf Portalroboter-Basis, also eine Anlage, die erstmalig für diesen Einsatzzweck gebaut wurde. Dafür sprachen gute Gründe, wie Böttcher unterstreicht: „Einerseits hat uns die robuste Maschinentechnik gleich überzeugt. Im Kollegenkreis haben wir zudem nur positives über den Anbieter gehört. Nicht zuletzt war der Prototyp die einzige Möglichkeit, um das von uns geforderte Gesamtpaket auf unserer limitierten Fläche umsetzen zu können.“ Und bauseitig etwas zu ändern, das wäre nur mit großen Aufwand möglich gewesen

Auch das gesamte Palettenhandling wird vollautomatisch ausgeführt

Auch das gesamte Palettenhandling wird vollautomatisch ausgeführt

Auf engstem Raum „turnkey“ umgesetzt

Konkret installiert wurden zum Entpalettieren ein 3-Achs-Portal Unipal 106 EPL mit integriertem Palettenhandling, zum Bepalettieren ein 2-Achs-Portal Unipal 105 BPL, eine Palettenprüfung Unicontrol sowie ein Palettentransport Unitrans P mit Inline-Zentrierung. Diese richtet die Fass- beziehungsweise Palettenstapel aus, falls sie durch den Transport verrutscht sind. Dieses Ausrichten ist notwendig, um einen störungsfreien Prozess und damit die geforderte hohe Leistung der Palettieranlage zu gewährleisten. Als OEM wurde die Firma Strapex/Signode für die Sicherung der beladenen Paletten mitprojektiert. Die Gesamtanlage wurde als Generalunternehmer „turnkey“ umgesetzt. Die Demontage der Altanlage war dabei ebenfalls Bestandteil des Auftrags.

„Auf engstem Raum wurde so eine wartungs- und bedienfreundliche Anlage mit zuverlässiger Maschinentechnik errichtet“, fasst Böttcher zusammen. Über eine Doppelaufgabe werden die Paletten in eine Zentrierung gefördert, die die Palettenladung auf das Europalettenformat ausrichtet. Von dort gelang die Palette direkt zum Entlader, der die Fässer auf einen massiven Lagentisch entlädt. Im Anschluss wird die Palette wie die Zwischenlagenpaletten auf einen separaten Palettenstrang aufgestapelt. Die Fässer werden vereinzelt und der bestehenden Fördertechnik übergeben. Die leere Palette fährt zur Palettenkontrolle und wir dort geprüft. Bei einer nicht erfolgreichen Prüfung gelangt diese, ebenfalls über einen separaten Transportweg, zum Schlechtpalettenmagazin, welches im Bedarfsfall automatisch umgerüstet und als „Exportpalettenmagazin“ für die entsprechende Ware genutzt werden kann.

Nach einer erfolgreichen Prüfung werden die leeren Paletten in den Belader transportiert. Dieser belädt die Paletten, je nach Produktionsmodus, mit bis zu zwei Lagen. Im Anschluss wird die beladene Palette durch einen Horizontalumreifer und einen Vertikalumreifer mittels Kunststoffschnüren gesichert. Nach der Palettensicherung gelangt die Palette in eine Stapelvorrichtung, die die Paletten, je nach Produktionsmodus, aufeinandersetzt. Von dort fahren die nun versandfertigen Paletten zur Doppelabgabe, von der sie der Staplerfahrer wieder abnimmt. Mit Blick auf die Automatisierung ist der KEG-Trockenteil als Stand-alone-Lösung mit Signalaustausch zur Abfüllung ausgeführt. Insgesamt lassen sich sechs unterschiedliche Fass- und zwei Palettentypen verarbeiten.

Angepasst wurde nur die statische und dynamische Auslegung der Maschinentechnik an die höheren zu verarbeitenden Massen.

Angepasst wurde nur die statische und dynamische Auslegung der Maschinentechnik an die höheren zu verarbeitenden Massen.

„Vom ersten Tag an super gelaufen“

„Als allererste von BMS realisierte KEG-Anlage überhaupt ist die Lösung vom ersten Tag an sehr gut gelaufen. Das Konzept mit der vertrauten Portaltechnik funktioniert“, blickt Böttcher zurück. Was auch nicht verwunderlich ist - macht die Maschinentechnik ja nichts anderes als mit Getränkekisten. Angepasst wurde nur die statische und dynamische Auslegung an die höheren zu verarbeitenden Massen. Zudem wurde ein Greiferkopf für die neuen Rahmenbedingungen wie Gewicht und Gebindevielfalt entwickelt.

„Insbesondere die geringen Umbauarbeiten bei den Gebindeumstellungen sowie die neuen Funktionalitäten führen zu einer deutlichen Arbeits- und Zeitreduzierung“, freut sich Böttcher. Beim Wechsel zum Beispiel vom 15er- aufs 50er-KEG wird die unterschiedliche Fasshöhe über die Programmvorwahl eingestellt. Die Feinjustage übernimmt der Palettierer dann mit seiner Sensorik. Zum Umrüsten hat der Bediener eigentlich nur eine Lichtschranke am Entlader und zwei Positionshalter am Belader zu wechseln, damit das neue Lagenbild exakt geklemmt werden kann.

Problem Corona: Keine Nachfrage heißt keine Palettierung

Eine Herausforderung war die Installation und Inbetriebnahme unter den plötzlich geforderten Corona-Bedingungen. Nicht nur mit Blick auf die aufwändigen Hygienemaßnahmen. Böttcher verdeutlicht: „In dem Moment, als wir die Inbetriebnahme starten wollten, stagnierte die Nachfrage nach Fassbier aufgrund der Corona-Restriktionen. Und keine Nachfrage bedeutet keine Abfüllung und damit auch keine Palettierung. Daher wurde die eigentliche Realisierung inklusive der abschließenden Abnahme unverschuldet verzögert.“

Über alle Zweifel erhabene Performance

Die Performance war aber trotz Corona-Pandemie über alle Zweifel erhaben. Und sie ist es bis heute, so Böttcher abschließend: „Sowohl die Anlage als auch die Zusammenarbeit haben unsere Erwartungen zur vollsten Zufriedenheit erfüllt. Die im Nachgang erfolgte Beauftragung für eine weitere Anlage spricht, so denke ich, eine mehr als eindeutige Sprache.“

Die KEG Palettierung baut auf diese Weise sehr kompakt, ist sehr flexibel und eignet sich insbesondere für den Leistungsbereich größer 100 Fässer pro Stunde

Die KEG Palettierung baut auf diese Weise sehr kompakt, ist sehr flexibel und eignet sich insbesondere für den Leistungsbereich größer 100 Fässer pro Stunde

Doppelte Leistung, gleiche Fläche

Die neue Pack- und Palettierlösung für Partydosen der Krombacher Brauerei im Porträt

Die Krombacher Brauerei - erstmals im Jahre 1803 urkundlich erwähnt und seit Generationen in Familienbesitz - ist heute die größte deutsche Privatbrauerei und eine der modernsten Europas. Mit ihrem Flaggschiff Krombacher Pils braute sie im letzten Jahr einmal mehr das Lieblingsbier der Deutschen. Zusätzlich wurde unter dem Dach der Marke Krombacher eine erfolgreiche Sortenfamilie aufgebaut. Neben den beliebten Produkten Krombacher Radler, Krombacher Alkoholfrei sowie Krombacher Weizen konnten mit Krombacher’s Fassbrause, Krombacher o,0%, Krombacher Limobier und Krombacher Brautradition in den vergangenen Jahren weitere starke Produkte im Getränkemarkt etabliert werden.

Hinzu kommen alkoholfreie Erfrischungsgetränke, zu denen gleichfalls sehr bekannte Marken zählen. Große Meilensteine auf dem Weg „von der Brauerei zum Getränkeanbieter“ waren die Übernahmen der Markenrechte von Schweppes, Orangina und Dr Pepper. Mit diesen erschloss sich das Unternehmen 2006 den Bereich der nichtalkoholischen Erfrischungsgetränke. 2016 folgte die traditionsreiche Marke Vitamalz. Mit Wirkung zum 01.08.2022 übernahm die Krombacher Gruppe darüber hinaus die Heil- und Mineralquellen Germete GmbH mit Sitz in Warburg.

„Es ging wirklich um Zentimeter.“ Aufgrund der beengten räumlichen Gegebenheiten entschied sich Krombacher für die Installation eines Säulenbeladers...

„Es ging wirklich um Zentimeter.“ Aufgrund der beengten räumlichen Gegebenheiten entschied sich Krombacher für die Installation eines Säulenbeladers...

Corona hinterlässt nur überschaubare Spuren

Das zweite Geschäftsjahr in der Corona-Pandemie hat auch bei der Krombacher Gruppe Spuren hinterlassen, jedoch im Branchenvergleich in einem relativ überschaubaren Rahmen: Über alle Marken hinweg wurde ein Gesamtausstoß von 7,335 Mio. hl erzielt - was ein Minus von 0,9 Prozent bedeutet. Die Dachmarke Krombacher musste dabei im Jahresvergleich ein Verlust von 2,3 Prozent hinnehmen und landete bei 5,590 Mio. hl. Das Ergebnis der alkoholfreien Softdrink-Familie war wiederum sehr erfreulich. Deren Ausstoß legte um rund fünf Prozent auf 1,453 Mio. hl zu. Ein wichtiger Treiber waren hier erneut die Zero-Varianten. Der Anteil an alkoholfreien Produkten am Gesamtausstoß der Krombacher Gruppe stieg damit in 2021 auf rund 38 Prozent. „Insbesondere in diesen schweren Zeiten zeigt sich, dass unsere Strategie der konsequenten Diversifizierung des Produkt- und Verpackungsspektrums uns die Möglichkeit gibt, die vielfältigen Wünsche und Bedürfnisse des Marktes bestmöglich zu bedienen“, beschreibt Uwe Riehs, Geschäftsführer Marketing, das Jahresergebnis.

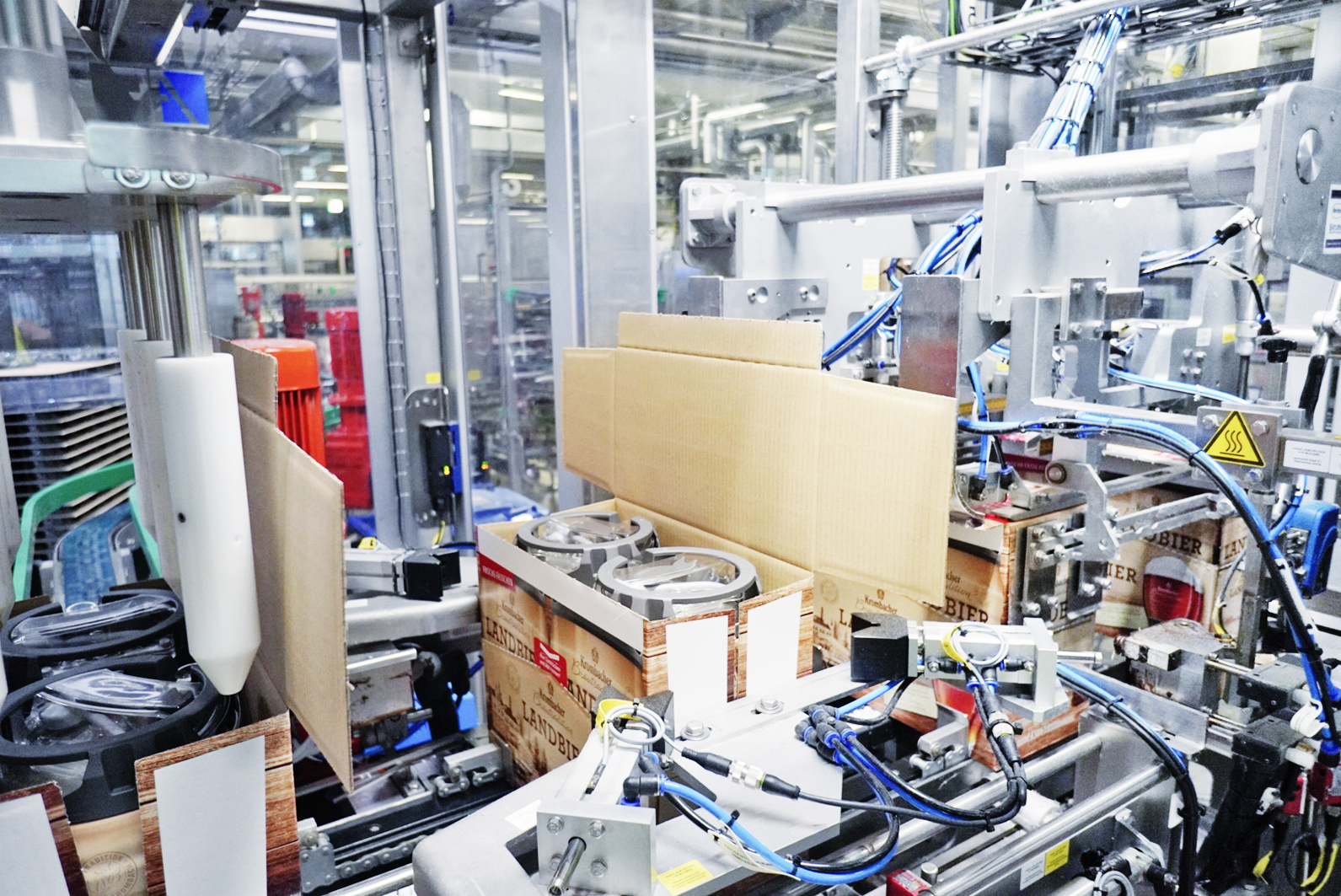

Mit Wrap-around eindeutig besser aufgestellt

Im Bereich Verpackung schloss Krombacher Anfang des Jahres 2022 eine weitere Investition in ein zwar kleineres, aber feines Segment erfolgreich ab. Ein Segment, das in Zeiten der pandemiebedingten Schließung der Gastronomie sicherlich noch an Attraktivität gewonnen hat – die 5-Liter-Dose für das „O’zapft is“ zuhause. Hierbei unterscheidet Krombacher zwischen der Partydose für den „Bayerischen Anstich“ sowie dem Frischefass, das zusätzlich über eine integrierte CO2-Zapfeinheit verfügt.

...in Kombination mit einem Wrap-around-Packer.

...in Kombination mit einem Wrap-around-Packer.

„Wir hatten eine Bestandsanlage für beide Varianten, und zwar eine Pick-and-Place-Lösung aus Packer, Belader und Stretcher“, blickt Rainer Bub, Betriebs-Engineering / Projektleiter bei Krombacher, zurück. Die älteren Maschinen waren aber in die Jahre gekommen. Sie hatten demzufolge auch einen großen Instandhaltungsaufwand und einen stagnierenden Gesamtwirkungsgrad in der Abfüllung. Oliver Mette, Abteilungsleiter Anlagenentwicklung, verdeutlicht: „Die alte Anlage lief daher auch quasi sieben Tage die Woche rund um die Uhr, um die große Nachfrage abarbeiten zu können.“ Es wurde auch zunehmend schwerer, den steigenden Anforderungen an die Arbeitssicherheit maschinenseitig gerecht zu werden. Alles zusammen führte dazu, dass Krombacher eine neue Lösung suchte. Der Ansatz dabei war die Frage: Was ist auf der zur Verfügung stehenden Fläche maschinentechnisch möglich?“ Und die war identisch mit der der Altanlage, es gab keinerlei Spielraum. „Hier waren wir mit einer Wrap-around-Lösung eindeutig besser aufgestellt als mit einem Setzpacker. Da ging es wirklich um Zentimeter“, so Bub.

Ausgelegt ist die neue Anlage auf eine maximale Leistung von 1.320 Dosen gleich 660 Wrap-arounds pro Stunde.

Ausgelegt ist die neue Anlage auf eine maximale Leistung von 1.320 Dosen gleich 660 Wrap-arounds pro Stunde.

Mette ergänzt: „Bei den alten Kartons wurden deren Ober- und Unterseite nach dem Einsetzen der Dosen mit Klebeband verschlossen. Auf dieses Klebeband können wir jetzt komplett verzichten, weil die neue Wrap-around-Verpackung mit Heißleim verklebt wird. Über die Ausführung der Klebepunkte haben wir zudem Einfluss auf die Stabilität der Verpackung.“ Ein wichtiger Aspekt, beinhaltet das Gebinde jeweils zwei Dosen und wiegt damit mehr als zehn Kilogramm. Positiver Nebeneffekt: Die neue Verpackung lässt sich über eine Perforierung werkzeuglos öffnen.

Kompakte Kombinationseinheit aus Packer, Belader und Stretcher

Krombacher entschied sich für die Installation eines Beladers Typ Unipal 108 mit Niederflur-Palettentransport in Kombination mit einer A+F Moduline für die Wrap-around-Verarbeitung von zwei Formaten. Aus einem schlichten Grund: „Es konnte uns kein anderer Maschinenbauer eine Kombinationseinheit aus Packer, Belader und Stretcher in dieser Qualität für die gegebenen Räumlichkeiten anbieten“, fasst Bub zusammen. Hinzu kam laut Mette die wesentlich einfachere Schnittstellenklärung: „Es gab für uns lediglich einen Ansprechpartner für die Gesamtlösung.“ Weiterhin zum Auftragsumfang gehörten die zur Anbindung an den Dosenfüller notwendige Transportstrecke, die Steuerung sowie die Integration der Palettensicherung. Das Gesamtpaket aus Dosenverpacken und –palettieren wurde schlüsselfertig abgewickelt.

Ausgelegt ist die neue Anlage auf eine maximale Leistung von 1.320 Dosen gleich 660 Wrap-arounds pro Stunde. Zum Vergleich: Die Altanlage leistete im besten Falle 600 Dosen die Stunde. Kurz und knapp lautete die Herausforderung damit: Mindestens eine Verdoppelung der Stundenleistung am identischen Standort – selbstverständlich unter Einhaltung der neuesten ergonomischen und arbeitssichheitstechnischen Vorgaben. „Die Leistung wird zwar aktuell nicht abgerufen, wir fahren mit 620 Dosen pro Stunde in etwa mit der Maximalleistung des Füllers. Aber wir sind für ein künftiges Wachstum gerüstet“, erläutert Mette.

Eine im Einlauf des Beladers integrierte 90°-Selektiv-Drehstation richtet die Wrap-arounds gemäß des gewünschten Lagenbilds zu einer Reihe aus.

Eine im Einlauf des Beladers integrierte 90°-Selektiv-Drehstation richtet die Wrap-arounds gemäß des gewünschten Lagenbilds zu einer Reihe aus.

Lagenbildung direkt im Beladerkopf

Besonders herausfordernd waren die bereits mehrfach erwähnten extrem beengten Platzverhältnisse. Aus diesem Grund wurden auch der Säulenbelader und der Niederflur-Palettentransport gewählt, der lediglich über eine Höhe von zehn Zentimetern verfügt. Ein weiterer wichtiger Faktor hinsichtlich der optimalen Nutzung des gegeben Raums war die 90°-Selektiv-Drehstation von A+F. Damit kann auf den normalerweise verbauten Lagentisch verzichtet werden, was ein entscheidendes Plus an Kompaktheit bedeutet. So wurden wichtige Vorteile für den Kunden wie großzügige Arbeitsbereiche und hervorragende Zugänglichkeiten erst darstellbar.

Diese im Einlauf des Beladers integrierte Drehstation richtet die Wrap-arounds gemäß des gewünschten Lagenbilds zu einer Reihe aus. Über einen Reihenschieber gelangt die jeweilige Reihe dann in den Beladerkopf, bis das Lagenbild vollständig gebildet ist. Die eigentliche Lagenbildung findet also direkt im Röllchen-Greiferkopf statt. Die fertigen Lagen werden anschließend auf der Palette abgesetzt, bis diese insgesamt 60 Kartons also 120 Dosen enthält. Bei den Export-Paletten sind es sogar 72 Kartons. Der ebenfalls neu entwickelte universelle Röllchen-Greiferkopf arbeitet dabei besonders produktschonend. Ferner übernimmt dieser auch das Paletten- und Zwischenlagenhandling. Abschließend wird die beladene Palette mittels Stretchwickler gesichert und abtransportiert.

„Ein hervorragendes Beispiel dafür, was aufgrund der entstandenen Synergien möglich ist“

Zur Lösung diese Puzzles war also eine große Individualisierung auf Basis von bewährter Maschinentechnik zweier Schwesterunternehmen notwendig. „Das ist ein hervorragendes Beispiel dafür, was aufgrund der entstandenen Synergien möglich ist. Diesen Sonderbau hätte keins der beiden Unternehmen alleine stemmen können“, stellt Bub heraus. Die Anlage ist seit Ende erstes Quartal 2022 im Praxiseinsatz. Von der Demontage bis zur Inbetriebnahme vergingen davor lediglich zehn Tage. „Ein wichtiger Baustein dazu war“, so Mette, „dass der Inbetriebnehmer hier bei uns auf der Baustelle sowohl die Mechanik als auch die Automatisierung abdecken konnte.“ Es folgte eine Produktionsbegleitung über vierzehn Tage. „Wir sind dabei direkt in den Dreischichtbetrieb gegangen. BMS und A+F haben diese Phase zweischichtig mitbegleitet. So sind wir sehr schnell auf Leistung gekommen“, erläutert Bub.

Und entsprechen die Praxiserfahrungen den in die Investition gesetzten Erwartungen? Bub fasst zusammen: „Wir haben das Ziel, die Störanfälligkeit signifikant zu reduzieren, deutlich erreicht.“ Es wurde demzufolge wie geplant der Gesamtwirkungsgrad der Abfüllung gesteigert. Das Bedienpersonal entspricht dabei dem der Altanlage. Eine Einsparung an Personal war auch nie der Antrieb, wie Mette unterstreicht: „Es ging um modern statt alt, sicher statt anfällig, um im Idealfall nicht in die 24/7 kommen zu müssen.“ Positiv erlebte Krombacher auch die konstruktive und flexible Zusammenarbeit. „Uns als Kunden wurde schnell und unbürokratisch geholfen, auch wenn noch spontane Änderungswünsche gab,“ resümiert Bub. Mette bestätigt abschließend: „Ein dickes Lob an das ganze Projektteam. Wir waren und sind wieder sehr zufrieden.“

Mittels Reihenschieber gelangt die jeweilige Reihe in den Beladerkopf, bis das Lagenbild vollständig gebildet ist. Damit kann auf einen Lagentisch verzichtet werden, was ein entscheidendes Plus an Kompaktheit bedeutet.

Mittels Reihenschieber gelangt die jeweilige Reihe in den Beladerkopf, bis das Lagenbild vollständig gebildet ist. Damit kann auf einen Lagentisch verzichtet werden, was ein entscheidendes Plus an Kompaktheit bedeutet.

Sie möchten mehr lesen? Hier finden Sie die Print-Ausgabe mit einem ausführlichen Bericht zur Zusammenarbeit zwischen der BMS Maschinenfabrik, der A+F GmbH und Krombacher.