Doppelte Leistung, gleiche Fläche

Die neue Pack- und Palettierlösung für Partydosen der Krombacher Brauerei im Porträt

Die Krombacher Brauerei - erstmals im Jahre 1803 urkundlich erwähnt und seit Generationen in Familienbesitz - ist heute die größte deutsche Privatbrauerei und eine der modernsten Europas. Mit ihrem Flaggschiff Krombacher Pils braute sie im letzten Jahr einmal mehr das Lieblingsbier der Deutschen. Zusätzlich wurde unter dem Dach der Marke Krombacher eine erfolgreiche Sortenfamilie aufgebaut. Neben den beliebten Produkten Krombacher Radler, Krombacher Alkoholfrei sowie Krombacher Weizen konnten mit Krombacher’s Fassbrause, Krombacher o,0%, Krombacher Limobier und Krombacher Brautradition in den vergangenen Jahren weitere starke Produkte im Getränkemarkt etabliert werden.

Hinzu kommen alkoholfreie Erfrischungsgetränke, zu denen gleichfalls sehr bekannte Marken zählen. Große Meilensteine auf dem Weg „von der Brauerei zum Getränkeanbieter“ waren die Übernahmen der Markenrechte von Schweppes, Orangina und Dr Pepper. Mit diesen erschloss sich das Unternehmen 2006 den Bereich der nichtalkoholischen Erfrischungsgetränke. 2016 folgte die traditionsreiche Marke Vitamalz. Mit Wirkung zum 01.08.2022 übernahm die Krombacher Gruppe darüber hinaus die Heil- und Mineralquellen Germete GmbH mit Sitz in Warburg.

„Es ging wirklich um Zentimeter.“ Aufgrund der beengten räumlichen Gegebenheiten entschied sich Krombacher für die Installation eines Säulenbeladers...

„Es ging wirklich um Zentimeter.“ Aufgrund der beengten räumlichen Gegebenheiten entschied sich Krombacher für die Installation eines Säulenbeladers...

Corona hinterlässt nur überschaubare Spuren

Das zweite Geschäftsjahr in der Corona-Pandemie hat auch bei der Krombacher Gruppe Spuren hinterlassen, jedoch im Branchenvergleich in einem relativ überschaubaren Rahmen: Über alle Marken hinweg wurde ein Gesamtausstoß von 7,335 Mio. hl erzielt - was ein Minus von 0,9 Prozent bedeutet. Die Dachmarke Krombacher musste dabei im Jahresvergleich ein Verlust von 2,3 Prozent hinnehmen und landete bei 5,590 Mio. hl. Das Ergebnis der alkoholfreien Softdrink-Familie war wiederum sehr erfreulich. Deren Ausstoß legte um rund fünf Prozent auf 1,453 Mio. hl zu. Ein wichtiger Treiber waren hier erneut die Zero-Varianten. Der Anteil an alkoholfreien Produkten am Gesamtausstoß der Krombacher Gruppe stieg damit in 2021 auf rund 38 Prozent. „Insbesondere in diesen schweren Zeiten zeigt sich, dass unsere Strategie der konsequenten Diversifizierung des Produkt- und Verpackungsspektrums uns die Möglichkeit gibt, die vielfältigen Wünsche und Bedürfnisse des Marktes bestmöglich zu bedienen“, beschreibt Uwe Riehs, Geschäftsführer Marketing, das Jahresergebnis.

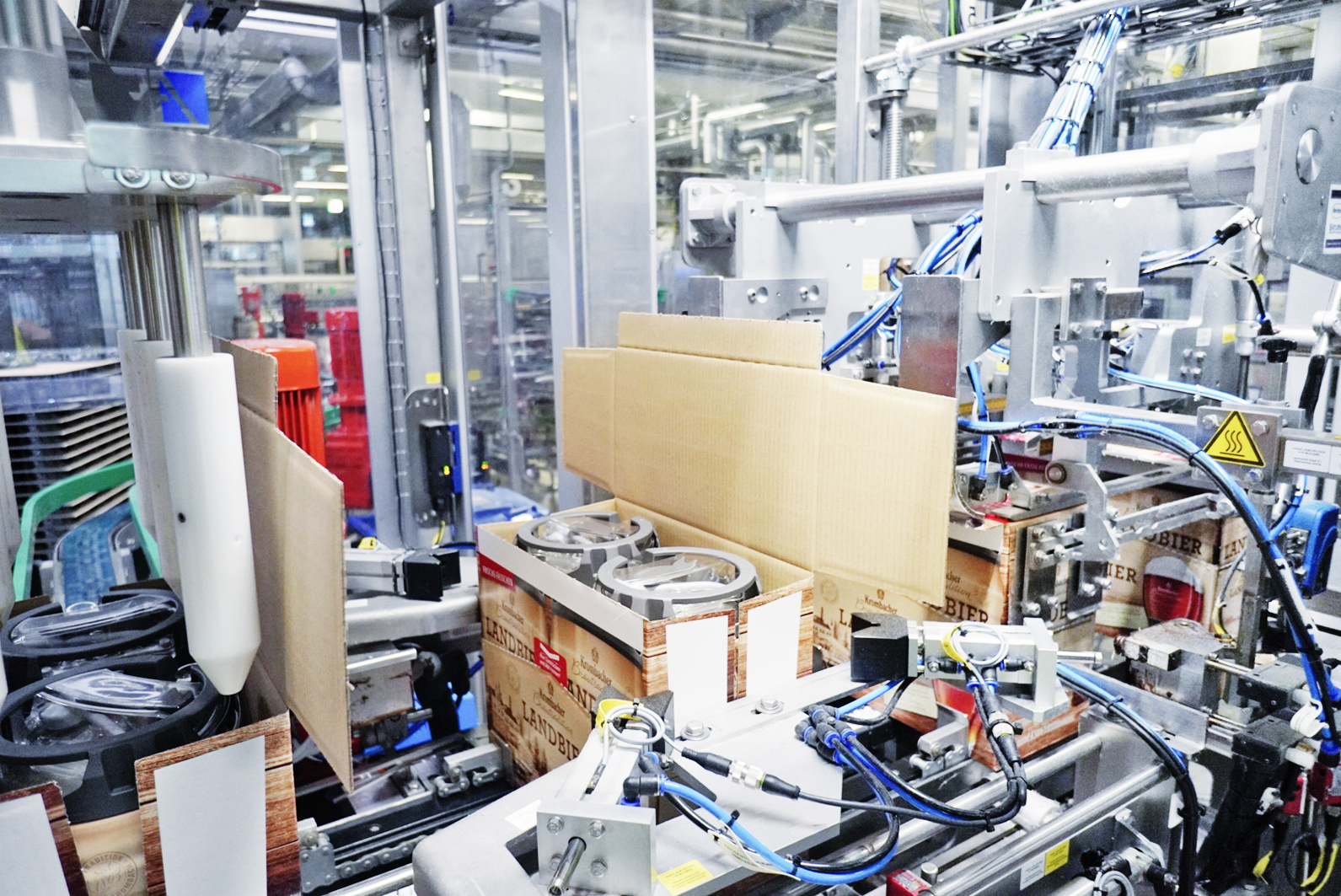

Mit Wrap-around eindeutig besser aufgestellt

Im Bereich Verpackung schloss Krombacher Anfang des Jahres 2022 eine weitere Investition in ein zwar kleineres, aber feines Segment erfolgreich ab. Ein Segment, das in Zeiten der pandemiebedingten Schließung der Gastronomie sicherlich noch an Attraktivität gewonnen hat – die 5-Liter-Dose für das „O’zapft is“ zuhause. Hierbei unterscheidet Krombacher zwischen der Partydose für den „Bayerischen Anstich“ sowie dem Frischefass, das zusätzlich über eine integrierte CO2-Zapfeinheit verfügt.

...in Kombination mit einem Wrap-around-Packer.

...in Kombination mit einem Wrap-around-Packer.

„Wir hatten eine Bestandsanlage für beide Varianten, und zwar eine Pick-and-Place-Lösung aus Packer, Belader und Stretcher“, blickt Rainer Bub, Betriebs-Engineering / Projektleiter bei Krombacher, zurück. Die älteren Maschinen waren aber in die Jahre gekommen. Sie hatten demzufolge auch einen großen Instandhaltungsaufwand und einen stagnierenden Gesamtwirkungsgrad in der Abfüllung. Oliver Mette, Abteilungsleiter Anlagenentwicklung, verdeutlicht: „Die alte Anlage lief daher auch quasi sieben Tage die Woche rund um die Uhr, um die große Nachfrage abarbeiten zu können.“ Es wurde auch zunehmend schwerer, den steigenden Anforderungen an die Arbeitssicherheit maschinenseitig gerecht zu werden. Alles zusammen führte dazu, dass Krombacher eine neue Lösung suchte. Der Ansatz dabei war die Frage: Was ist auf der zur Verfügung stehenden Fläche maschinentechnisch möglich?“ Und die war identisch mit der der Altanlage, es gab keinerlei Spielraum. „Hier waren wir mit einer Wrap-around-Lösung eindeutig besser aufgestellt als mit einem Setzpacker. Da ging es wirklich um Zentimeter“, so Bub.

Ausgelegt ist die neue Anlage auf eine maximale Leistung von 1.320 Dosen gleich 660 Wrap-arounds pro Stunde.

Ausgelegt ist die neue Anlage auf eine maximale Leistung von 1.320 Dosen gleich 660 Wrap-arounds pro Stunde.

Mette ergänzt: „Bei den alten Kartons wurden deren Ober- und Unterseite nach dem Einsetzen der Dosen mit Klebeband verschlossen. Auf dieses Klebeband können wir jetzt komplett verzichten, weil die neue Wrap-around-Verpackung mit Heißleim verklebt wird. Über die Ausführung der Klebepunkte haben wir zudem Einfluss auf die Stabilität der Verpackung.“ Ein wichtiger Aspekt, beinhaltet das Gebinde jeweils zwei Dosen und wiegt damit mehr als zehn Kilogramm. Positiver Nebeneffekt: Die neue Verpackung lässt sich über eine Perforierung werkzeuglos öffnen.

Kompakte Kombinationseinheit aus Packer, Belader und Stretcher

Krombacher entschied sich für die Installation eines Beladers Typ Unipal 108 mit Niederflur-Palettentransport in Kombination mit einer A+F Moduline für die Wrap-around-Verarbeitung von zwei Formaten. Aus einem schlichten Grund: „Es konnte uns kein anderer Maschinenbauer eine Kombinationseinheit aus Packer, Belader und Stretcher in dieser Qualität für die gegebenen Räumlichkeiten anbieten“, fasst Bub zusammen. Hinzu kam laut Mette die wesentlich einfachere Schnittstellenklärung: „Es gab für uns lediglich einen Ansprechpartner für die Gesamtlösung.“ Weiterhin zum Auftragsumfang gehörten die zur Anbindung an den Dosenfüller notwendige Transportstrecke, die Steuerung sowie die Integration der Palettensicherung. Das Gesamtpaket aus Dosenverpacken und –palettieren wurde schlüsselfertig abgewickelt.

Ausgelegt ist die neue Anlage auf eine maximale Leistung von 1.320 Dosen gleich 660 Wrap-arounds pro Stunde. Zum Vergleich: Die Altanlage leistete im besten Falle 600 Dosen die Stunde. Kurz und knapp lautete die Herausforderung damit: Mindestens eine Verdoppelung der Stundenleistung am identischen Standort – selbstverständlich unter Einhaltung der neuesten ergonomischen und arbeitssichheitstechnischen Vorgaben. „Die Leistung wird zwar aktuell nicht abgerufen, wir fahren mit 620 Dosen pro Stunde in etwa mit der Maximalleistung des Füllers. Aber wir sind für ein künftiges Wachstum gerüstet“, erläutert Mette.

Eine im Einlauf des Beladers integrierte 90°-Selektiv-Drehstation richtet die Wrap-arounds gemäß des gewünschten Lagenbilds zu einer Reihe aus.

Eine im Einlauf des Beladers integrierte 90°-Selektiv-Drehstation richtet die Wrap-arounds gemäß des gewünschten Lagenbilds zu einer Reihe aus.

Lagenbildung direkt im Beladerkopf

Besonders herausfordernd waren die bereits mehrfach erwähnten extrem beengten Platzverhältnisse. Aus diesem Grund wurden auch der Säulenbelader und der Niederflur-Palettentransport gewählt, der lediglich über eine Höhe von zehn Zentimetern verfügt. Ein weiterer wichtiger Faktor hinsichtlich der optimalen Nutzung des gegeben Raums war die 90°-Selektiv-Drehstation von A+F. Damit kann auf den normalerweise verbauten Lagentisch verzichtet werden, was ein entscheidendes Plus an Kompaktheit bedeutet. So wurden wichtige Vorteile für den Kunden wie großzügige Arbeitsbereiche und hervorragende Zugänglichkeiten erst darstellbar.

Diese im Einlauf des Beladers integrierte Drehstation richtet die Wrap-arounds gemäß des gewünschten Lagenbilds zu einer Reihe aus. Über einen Reihenschieber gelangt die jeweilige Reihe dann in den Beladerkopf, bis das Lagenbild vollständig gebildet ist. Die eigentliche Lagenbildung findet also direkt im Röllchen-Greiferkopf statt. Die fertigen Lagen werden anschließend auf der Palette abgesetzt, bis diese insgesamt 60 Kartons also 120 Dosen enthält. Bei den Export-Paletten sind es sogar 72 Kartons. Der ebenfalls neu entwickelte universelle Röllchen-Greiferkopf arbeitet dabei besonders produktschonend. Ferner übernimmt dieser auch das Paletten- und Zwischenlagenhandling. Abschließend wird die beladene Palette mittels Stretchwickler gesichert und abtransportiert.

„Ein hervorragendes Beispiel dafür, was aufgrund der entstandenen Synergien möglich ist“

Zur Lösung diese Puzzles war also eine große Individualisierung auf Basis von bewährter Maschinentechnik zweier Schwesterunternehmen notwendig. „Das ist ein hervorragendes Beispiel dafür, was aufgrund der entstandenen Synergien möglich ist. Diesen Sonderbau hätte keins der beiden Unternehmen alleine stemmen können“, stellt Bub heraus. Die Anlage ist seit Ende erstes Quartal 2022 im Praxiseinsatz. Von der Demontage bis zur Inbetriebnahme vergingen davor lediglich zehn Tage. „Ein wichtiger Baustein dazu war“, so Mette, „dass der Inbetriebnehmer hier bei uns auf der Baustelle sowohl die Mechanik als auch die Automatisierung abdecken konnte.“ Es folgte eine Produktionsbegleitung über vierzehn Tage. „Wir sind dabei direkt in den Dreischichtbetrieb gegangen. BMS und A+F haben diese Phase zweischichtig mitbegleitet. So sind wir sehr schnell auf Leistung gekommen“, erläutert Bub.

Und entsprechen die Praxiserfahrungen den in die Investition gesetzten Erwartungen? Bub fasst zusammen: „Wir haben das Ziel, die Störanfälligkeit signifikant zu reduzieren, deutlich erreicht.“ Es wurde demzufolge wie geplant der Gesamtwirkungsgrad der Abfüllung gesteigert. Das Bedienpersonal entspricht dabei dem der Altanlage. Eine Einsparung an Personal war auch nie der Antrieb, wie Mette unterstreicht: „Es ging um modern statt alt, sicher statt anfällig, um im Idealfall nicht in die 24/7 kommen zu müssen.“ Positiv erlebte Krombacher auch die konstruktive und flexible Zusammenarbeit. „Uns als Kunden wurde schnell und unbürokratisch geholfen, auch wenn noch spontane Änderungswünsche gab,“ resümiert Bub. Mette bestätigt abschließend: „Ein dickes Lob an das ganze Projektteam. Wir waren und sind wieder sehr zufrieden.“

Mittels Reihenschieber gelangt die jeweilige Reihe in den Beladerkopf, bis das Lagenbild vollständig gebildet ist. Damit kann auf einen Lagentisch verzichtet werden, was ein entscheidendes Plus an Kompaktheit bedeutet.

Mittels Reihenschieber gelangt die jeweilige Reihe in den Beladerkopf, bis das Lagenbild vollständig gebildet ist. Damit kann auf einen Lagentisch verzichtet werden, was ein entscheidendes Plus an Kompaktheit bedeutet.

Sie möchten mehr lesen? Hier finden Sie die Print-Ausgabe mit einem ausführlichen Bericht zur Zusammenarbeit zwischen der BMS Maschinenfabrik, der A+F GmbH und Krombacher.