Mehr Individualität bedeutet größere Verpackungsvielfalt

Zeitgemäße Umpacklösungen für die mittelständische Brau- und Getränkeindustrie

Der Megatrend „Individualisierung“ gewinnt im Getränkemarkt sowohl auf Seiten der Produzenten als auch der Konsumenten immer mehr an Bedeutung. Für eine Brauerei oder einen Getränkehersteller bedeutet das konkret: Die Anzahl der Flaschentypen nimmt stetig zu. Zudem fordert der Markt anlassbezogene Verpackungen. Die Anzahl der Gebindevarianten vergrößert sich folglich ebenfalls. Zusätzlich steigt das Exportgeschäft auch bei kleineren und mittleren Anbietern. Das heißt, dass die Flaschen in eine Exportverpackung umgesetzt werden müssen.

Die Herausforderung „Individualisierung“ lässt sich auf mehreren Wegen lösen. Da wäre zum einen das händische Umpacken. Dieses stößt jedoch recht schnell an seine Grenzen. Speziell mit Blick auf die dazu notwendigen Arbeitskräfte. Ebenfalls nicht optimal ist das direkte Umpacken in der Abfüllanlage. Zumindest für kleinere oder mittelständische Betriebe. Denn in diesem Fall senkt die Inline-Lösung den Anlagenwirkungsgrad deutlich. Gleichzeitig steigt der Planungsaufwand. Schließlich soll ja möglichst nur die Menge umgepackt werden, die bis zum nächsten aufwändigen Umstellen der Abfüllung auch ausgeliefert werden kann. Sonst stehen fertige Verpackungen im Vollgutlager, deren datierte Mindesthaltbarkeit täglich kürzer wird. Außerdem können die Verpackungen verstauben und somit an Attraktivität verlieren.

Umpacklösung idealerweise in Logistik angesiedelt

Aus diesem Grund ist das Verlagern des Umverpackens von der Produktion in die Logistik die beste Herangehensweise an die Herausforderung Individualgebinde. Hier werden die Verpackungsvarianten entsprechend der georderten Menge „just in time“ aus dem Standardgebinde erzeugt. Im Gegensatz zur Inline-Lösung spielen die Mindesthaltbarkeit oder verschmutzte Verpackungen also keine Rolle. Darüber hinaus arbeitet die Abfüllanlage bei ihrem Standardgebinde mit dem höchstmöglichen Wirkungsgrad.

Beeinflusst wird die Auswahl der maschinellen Umpacklösung einerseits von der Anzahl der Flaschenarten und Packvarianten. Als weitere Parameter sind zu nennen die angestrebte Stundenleistung sowie die verfügbaren Arbeitskräfte. Hierbei gilt: Je größer die Leistung und Komplexität und je geringer die zur Verfügung stehende „Manpower“ desto höher ist der Automatisierungsgrad. Das reicht zum Beispiel von einer Umpackanlage mit manueller Palettierung bis hin zu einer komplett vollautomatisierten Lösung inklusive Be- und Entpalettierung. Diese Anlagen sind dabei sowohl mit einem so genannten Unimodul als auch mit Einzelkomponenten zum Aus-, Um- und Einpacken darstellbar. Bei der Auswahl der Umpacklösung gilt: Je größer die Leistung und Komplexität und je geringer die zur Verfügung stehende „Manpower“ desto höher ist der Automatisierungsgrad.

Bei der Auswahl der Umpacklösung gilt: Je größer die Leistung und Komplexität und je geringer die zur Verfügung stehende „Manpower“ desto höher ist der Automatisierungsgrad.

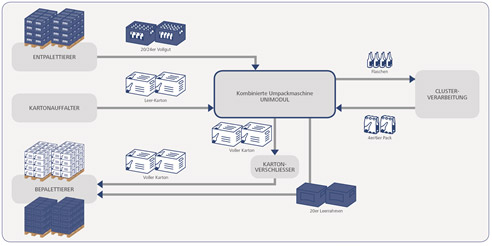

Unimodul: 2,5 auf 2,5 Meter pure Funktionalität

Beim Unimodul handelt es sich um eine multifunktionale und kombinierte Einpack-, Auspack- und Umpackanlage mit einem Modulmaß von gerade einmal 2,5 auf 2,5 Meter. Aufgebaut ist das Unimodul als Portalroboter mit zwei Achsen.

Mit Achse 1 lässt sich die gleiche Flaschenzahl automatisch umpacken. Ein Beispiel hierfür ist das Umpacken aus dem 20er Kasten in einen 20er Karton. Die vollen Kästen gelangen dabei auf Band 1 in das Modul, die aufgefalteten Kartons auf Bahn 2. Nach dem Umsetzen der Flaschen durch Achse 1 werden die Kartons von Band 4 zur Palettierung gefahren. Die leeren Kästen verlassen das Modul auf Bahn 3.

Zwei Achsen für höchstmögliche Flexibilität

Eine zweite „Pick and place“-Variante ist das Umpacken einer ungleichen Flaschenzahl. Dabei wird das Vollgut wieder auf der Bahn 1 aufgegeben. Die Flaschen werden aber erst von Achse 2 ausgepackt und auf das zentrale Transportband gestellt, das sich zwischen Ein- und Auspackseite des Moduls befindet. Das Transportband fördert die Flaschen dann zur Achse 1, wobei sie mittels Pendelrechen und Gassenblechen neu aufgereiht werden. Achse 1 greift die entsprechende Flaschenzahl und setzt diese in die Verkaufsverpackung ein. Die fertigen Verkaufsverpackungen verlassen abschließend das Modul auf Band 4 und werden palettiert. Eine interessante Variante ist das Umpacken von 4, 6 oder 8 Flaschen in die entsprechenden Baskets. Die Baskets werden dabei auf Bahn 2 zweireihig eingeschleust. Achse 1 befüllt die Baskets während Achse 2 die Flaschen abermals auspackt.

Beim Unimodul handelt es sich um eine multifunktionale und kombinierte Einpack-, Auspack- und Umpackanlage. Aufgebaut ist das Unimodul als Portalroboter mit zwei Achsen.

Beim Unimodul handelt es sich um eine multifunktionale und kombinierte Einpack-, Auspack- und Umpackanlage. Aufgebaut ist das Unimodul als Portalroboter mit zwei Achsen.

Das Herstellen und Umpacken von Sixpacks ist mit dem Unimodul ebenfalls möglich. Dazu packt Achse 2 die vollen Flaschen aus. Das Transportband wird in diesem Fall allerdings reversiert und fährt die Flaschen aus dem Unimodul heraus zur Wrap-Around-Maschine. Die fertigen Sixpacks gelangen dann zurück zum Umpacker und werden dort zweibahnig von Achse 1 in Kästen oder Kartons eingepackt. Bei den 0,33 l Sixpacks und dem 24er Kasten geschieht das in einem 2 x 2 Schema. Bei den 0,5 l Sixpacks werden vom Unimodul zwei Sixpacks längs und eins quer eingesetzt.

Eine zusätzliche Option ist das Einpacken von Neuglas in die ausgepackten Kästen. Die Flaschen werden dazu über ein eigenes Transportband der Achse 1 zugeführt, dabei wieder entsprechend aufgereiht und in die Kästen auf Band 2 eingesetzt.

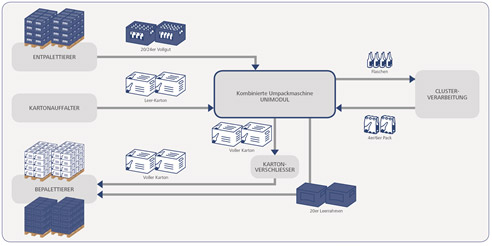

Einzelkomponenten bei höheren Stundenleistungen

Sind höhere Stundenleistungen gefordert, bietet sich eine Umpacklösung aus Einzelkomponenten an. Ein Beispiel hierfür wäre das Umpacken vom 20er in den 11er Kasten. Hierbei wird das 20er Vollgut dem Auspacker zugeführt, der die Flaschen entnimmt. Diese werden anschließend vom Einpacker in die 11er Kästen eingesetzt und vom kombinierten Be- und Entlader palettiert. Die 11er Kästen wiederum laufen als Leergut in die Umpackanlage ein. Der Umpacker entnimmt das Leergut und setzt es in die 20er Leerkisten ein, die ein kombinierter Be- und Entlader anschließend auf Paletten stellt. So entstehen in einem Prozesskreislauf aus 20er Voll- und 11er Leergut 11er Voll- und 20er Leergut. Ideal geeignet für den gerade bei mittelständischen Betrieben geforderten kleinen beziehungsweise mittleren Leistungsbereich ist dabei der Portalpacker Unipack 2.0, der als Ein-, Um- und Auspacker eingesetzt werden kann.

Robuste und zukunftssichere Portal-Bauweise

Sowohl das Unimodul als auch der Unipack 2.0 sind so genannte Portalroboter. Diese Bauweise ist mechanisch sehr robust, weil sie vergleichbar eines Deckenkrans überwiegend statisch auf Zug- und Druck belastet wird. Die Verteilung der Belastung auf mindestens vier Fundamentpunkte beansprucht gleichzeitig den Hallenboden weniger.

Sind höhere Stundenleistungen gefordert, bietet sich eine Umpacklösung aus Einzelkomponenten an.

Sind höhere Stundenleistungen gefordert, bietet sich eine Umpacklösung aus Einzelkomponenten an.

Aus Kundensicht vorteilhaft ist zudem, dass jede Portalmaschine vor ihrer Auslieferung weitestgehend aufgebaut, automatisiert und funktionsgetestet wird. Auch der bei einem Roboter vorgeschriebene Schutzbereich ist bereits integriert. Entsprechend schnell und einfach gestalten sich Transport und Inbetriebnahme eines Unimoduls oder eines Unipack 2.0.

Nicht zuletzt lassen sich beide Umpacklösungen an zukünftige Herausforderungen jederzeit anpassen. So sind Portalroboter beispielsweise bezüglich der umzupackenden Flaschen- und Verpackungsmaße äußerst flexibel. Nahezu jede Höhe und Position lässt sich über die Steuerung vorgeben und exakt anfahren. Sind die Umpackeinheiten mit Fernwartung ausgestattet, können die neuen Parameter auch übers Wochenende via Internet aufgespielt werden. Dementsprechend rasch ist der eigentliche Produktionsstart einer neuen Verpackungsidee abgeschlossen. Das nächste erwähnenswerte Plus: Denn die Individualisierung des Getränkemarkts wird sicherlich weiter zunehmen - und dann werden kreative Verkaufsverpackungen für den Markterfolg noch wichtiger sein.

Fotos und Grafiken: BMS Maschinenfabrik

Erschienen in: f+h / Juni 2019