Wachstumstreiber Glasmehrweg

Gerolsteiner Brunnen erweitert Abfüll- und Sortierkapazität seines Individualgebindes

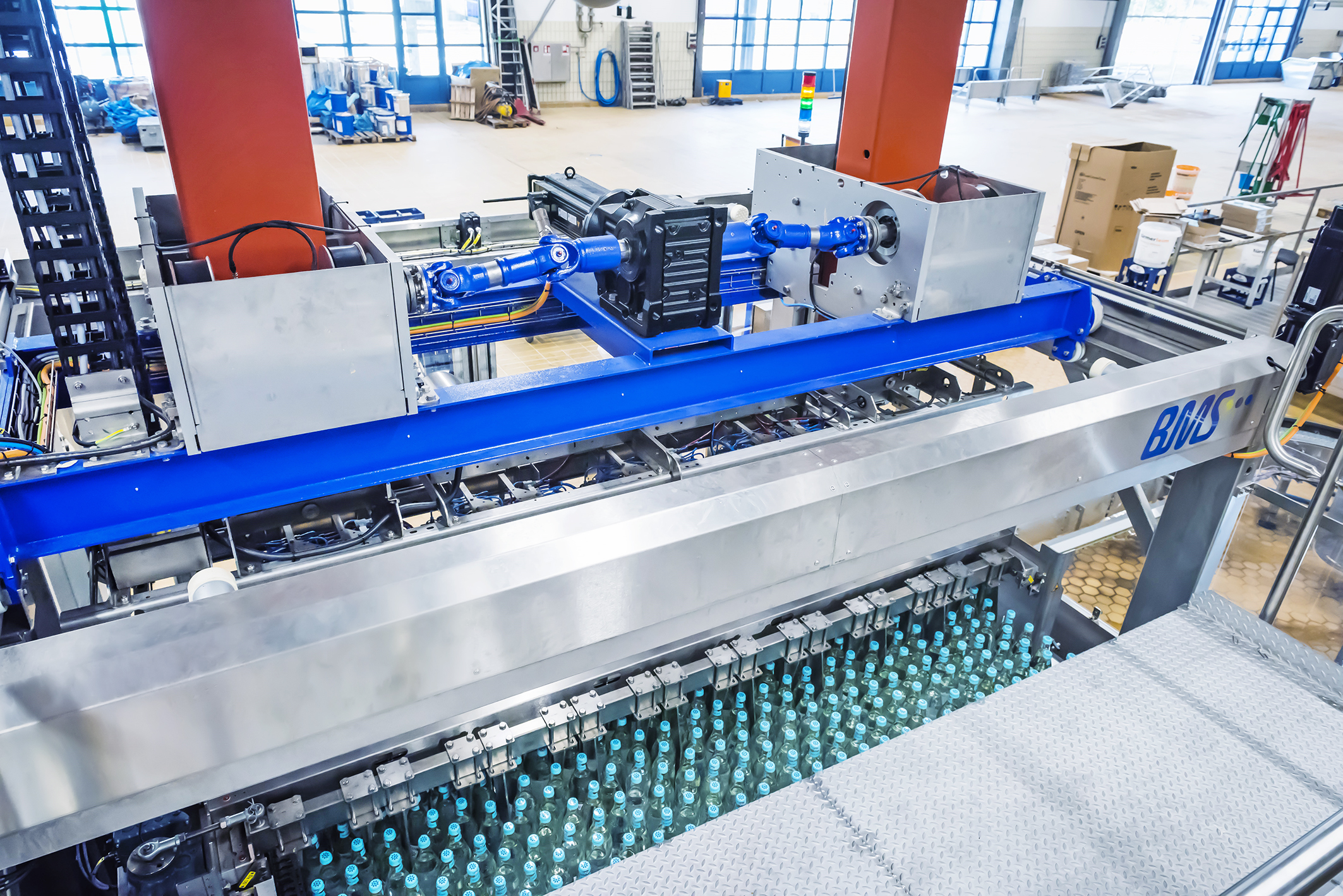

Um dem überproportionalen Wachstum seines 0,75-l-Individualgebindes folgen zu können, hat der Gerolsteiner Brunnen im letzten Jahr eine weitere Mehrweglinie realisiert. Diese verfügt über eine Füllerleistung von 36.000 Flaschen pro Stunde und eine integrierte Sortiereinheit, die bis zu 20 Prozent des ankommenden Leerguts verarbeiten kann. Die Gesamtanlage wurde am 21. und 22. Dezember 2021 erfolgreich abgenommen und bewährt sich seither im Produktionsalltag. Zeit für eine technische Bestandsaufnahme.

Die Gerolsteiner Brunnen GmbH & Co. KG ist Anbieter der meistgekauften Mineralwassermarke auf dem deutschen Markt. Derzeit arbeiten 881 Mitarbeiterinnen und Mitarbeiter bei Gerolsteiner, 53 davon sind Auszubildende. Anteilseigner der Gerolsteiner Brunnen GmbH & Co. KG sind die Bitburger Unternehmensgruppe mit 51 Prozent sowie die Buse KSW GmbH & Co. mit 32 Prozent. Die übrigen Anteile befinden sich in privatem Streubesitz.

Bekannt ist die Marke mit Stern für die kohlensäurehaltigen Mineralwässer Gerolsteiner Sprudel und Gerolsteiner Medium sowie das stille Mineralwasser Gerolsteiner Naturell. Zum Portfolio gehören darüber hinaus die Neuprodukt Gerolsteiner Feinperlig und Ursprung, Gerolsteiner Heilwasser, das Heilwasser St. Gero sowie Erfrischungsgetränke auf Mineralwasserbasis.

Konkret geliefert und in Gerolstein mechanisch sowie steuerungsseitig eingebunden wurden drei Portalpacker Unipack 103 für die Hauptsorte und die Sortierung.

Konkret geliefert und in Gerolstein mechanisch sowie steuerungsseitig eingebunden wurden drei Portalpacker Unipack 103 für die Hauptsorte und die Sortierung.

Marktführerschaft trotz Corona ausgebaut

Wie die Bilanz des Geschäftsjahrs 2021 zeigt, profitierte Gerolsteiner - auch und gerade in Zeiten der Corona-Pandemie - einmal mehr von der Stärke der Marke, der nationalen Vermarktung und davon, dass das Mineralwasser aus der Vulkaneifel in einem breiten Spektrum an Varianten und Gebinden angeboten wird. So ist Gerolsteiner im Bereich Mineralwasser gegen den Markttrend beim Umsatz um 2,3 Prozent gewachsen. Zum Vergleich: Die Branche verlor im gleichen Zeitraum 3,7 Prozent. Auch seine Position als Marktführer konnte Gerolsteiner von den 9,6 Prozent des Jahres 2020 auf jetzt 10,2 Prozent ausbauen. Durch diesen Erfolg steht am Ende des Geschäftsjahrs 2021 ein nur leicht rückläufiger Nettoumsatz des Gesamtunternehmens von 285,6 Mio. Euro (2020: 291,9 Mio. Euro, -2,2 %). Der Gesamtabsatz lag 2021 bei 7,5 Mio. Hektolitern (2020: 7,6 Mio. Hektoliter, -2,0 %).

Insbesondere das Glasmehrweg-Sortiment von Gerolsteiner legte in den vergangenen Jahren überproportional zu. Wachstumstreiber dieser Entwicklung sind moderne Individualgebinde wie das Gerolsteiner 6 x 1,0-l-Glasmehrweg und das Gerolsteiner 12 x 0,75-l-Glasmehrweg. Diese Erfolgsgeschichte begann 2019 mit der Marke Gerolsteiner Naturell. Für deren Individualisierung wurde eigens eine neue Abfülllinie gebaut. Dieses Projekt war das erste beim Gerolsteiner Brunnen, das mit der BMS Maschinenfabrik GmbH umgesetzt wurde. 2020 folgte dann ein schlüsselfertiger Trockenteil inklusive Inlinesortierung. Mit einem eindeutigen Ergebnis: Im Juni 2021 startete Gerolsteiner den Bau einer reinen 0,75-l-Linie mit einer Füllerleistung von 36.000 Flaschen pro Stunde. Wegen der durchweg positiven Erfahrungen in den beiden vorigen Projekten schenkte Gerolsteiner auch hierbei BMS das Vertrauen über den identischen Projektbereich wie bei der 2020er-Anlage, also den Trockenteil inklusive Sortierung sowie die Packer des Nassteils als Gesamtpaket.

Im Bereich Be- und Entladen entschied sich Gerolsteiner für drei Portalpalettierer des bewährten Typs Unipal 105.

Im Bereich Be- und Entladen entschied sich Gerolsteiner für drei Portalpalettierer des bewährten Typs Unipal 105.

Strenge Vorgaben bezüglich Layout und Umsetzung

„Wir erarbeiten alle unsere Ausschreibung hier im Haus selbst. Ein wichtiger Baustein dabei ist ein Grundlayout, in welches jeder Anbieter seine individuellen Ideen einbringen kann“, so Harald Jakoby, Leiter Technische Planung bei Gerolsteiner. Über dieses Layout ist zum Beispiel die zur Verfügung stehende Fläche vorgegeben. Jakoby verdeutlicht: „Auf der Fläche der neuen Anlage 5 stand vorher eine 60.000er-GDB-MW-Anlage. Hier haben wir jetzt noch Platz für eine künftige Anlage 6. Würde 5 beispielsweise gespiegelt, könnten wir auf der identischen Fläche auf eine Leistung von 72.000 Flaschen pro Stunde zugreifen.“

Gerolsteiner verlangte darüber hinaus eine klare Trennung von Nass- und Trockenteil. Weiterhin sollte der Trockenteil eine integrierte Sortierung erhalten, die mindestens 20 Prozent des eingehenden Leerguts verarbeiten kann. „Aufgrund des wachsenden Glasanteils steigt auch unser Sortieraufwand. Daher setzten wir jetzt 20 statt der 10 Prozent Sortierleistung der Anlage 4 voraus“, erläutert Jakoby.

Die robuste und verschleißarme Bauweise aller Maschinen war für Gerolsteiner ein entscheidendes Auswahlkriterium. Positiv bewertet wurde darüber hinaus, dass die komplette Steuerung inklusive der Achsen auf S7 aufbaut. „Das vereinfacht die interne Instandhaltung ganz wesentlich.“

Die robuste und verschleißarme Bauweise aller Maschinen war für Gerolsteiner ein entscheidendes Auswahlkriterium. Positiv bewertet wurde darüber hinaus, dass die komplette Steuerung inklusive der Achsen auf S7 aufbaut. „Das vereinfacht die interne Instandhaltung ganz wesentlich.“

Gerolsteiner hat zudem ganz klare Vorstellungen, wie eine Maschine konstruktiv umzusetzen ist. Das betrifft unter anderem die Werkstoffe und die zu verbauenden Komponenten. Wichtige Faktoren sind weiterhin die Verschleiß-, Ersatzteil- und Wartungskosten. Hinzu kommen noch die Energie- und andere Ressourcenkosten. „Einen Vorteil, den wir ganz klar sehen, ist der sehr geringe Verschleiß bei BMS. Auch die Ersatzteilkosten sind sehr günstig. Man merkt einfach, dass hier jemand hochwertige Maschinen verkaufen und nicht an deren Ersatzteilen verdienen will“, fasst Jakoby zusammen. Positiv bewertet Jakoby außerdem, dass die komplette Steuerung auf S7 aufbaut – auch die Achssteuerung basiert beispielsweise darauf. „So ist die Instandhaltung wesentlich einfacher zu handhaben. Andere Anbieter verbauen verschiedene Steuerungen in einem System. Da kann dann gegebenenfalls nur ein externer Spezialist helfen“, hebt Jakoby hervor.

Erneut schlüsselfertig abgewickelt

Konkret geliefert und ab Mitte 2021 in Gerolstein mechanisch sowie steuerungsseitig eingebunden wurden: drei Portalpacker Unipack 103 für die Hauptsorte und die Sortierung sowie ein Nebensortenpacker Unipack 2.0, drei Portalpalettierer Unipal 105 sowie ein Neuglasabräumer Typ Unipal 202. Hinzu kamen das gesamte Flaschen-, Gebinde- und Palettenhandling sowie die erforderliche Syscona-Inspektionstechnik. Das Projekt wurde schlüsselfertig abgewickelt, also inklusive Layout, Projektmanagement, Montage, Inbetriebnahme sowie Bedienerschulung. Ebenfalls Bestandteil war die Implementierung der beiden Hauptsortenpacker im Nassteil. Bauseitig lag die Verantwortung bei Gerolsteiner.

„Im Bereich Sortierung hatten wir zuerst eigentlich an eine Roboter-Lösung gedacht. Jetzt haben wir es mit bewährter Standardmaschinentechnik mehr als gleichgut verwirklichen können“, freut sich Jakoby. Dabei durchläuft das Leergut nach dem Entlader zuerst eine Leergutkontrolle. Diese lenkt die Kästen entweder zum Hauptauspacker im Nass- oder zur Sortierung im Trockenteil. Der letztere Strom wird danach weiter aufgeteilt in nicht auspackbare Kästen und Kästen, die Fremdflaschen enthalten. Diese beiden Ströme vereinigen sich nach der Handsortierung wieder und laufen zum Sortierauspacker. Hier werden alle Kästen ausgepackt und in Fremd- und Produktionsflaschen aufgeteilt. Darüber hinaus existiert am Sortierauspacker eine Abwurfmöglichkeit für PET-Flaschen, die Gerolsteiner in Körben sammelt.

Mit dem installierten Neuglasabräumer Unipal 202 kann Gerolsteiner die aussortierten Fehlflaschen maschinell durch Neuglas ersetzen.

Mit dem installierten Neuglasabräumer Unipal 202 kann Gerolsteiner die aussortierten Fehlflaschen maschinell durch Neuglas ersetzen.

Gebindetransport in drei Meter Höhe

Die Produktionsflaschen werden nachfolgend vom Nebensorteneinpacker in Gerolsteiner-Kästen eingesetzt und ebenfalls zum Nassteil transportiert. Dabei galt es Jakoby zufolge eine Besonderheit zu berücksichtigen. „Der Gebindetransport im Trockenteil befindet sich zu etwa 70 Prozent auf einer Bühne in rund drei Meter Höhe, da wir ja noch Anlage 6 planen. Deren Gebindetransport käme dann unter die jetzige Bühne.“ Alle Maschinen des Trockenteils stehen dagegen ebenerdig. „Den notwendigen Niveauausgleich übernehmen normale Transporteure. Mit Spiralförderern haben wir im Mehrwegbereich weniger gute Erfahrungen gemacht“, fasst Jakoby zusammen.

Zusätzlich kann Gerolsteiner mit dem installierten Abräumer die Fehlflaschen durch Neuglas ersetzen. „So kommen immer nur volle Kästen zum Hauptsortenauspacker, was einen höchstmöglichen Wirkungsgrad der Gesamtanlage bedeutet“, veranschaulicht Jakoby. Gleichzeitig lässt sich über diesen Strang auch reines Neuglas einspeisen. Die notwendigen Leerkästen werden in diesem Fall aus dem Nassteil automatisch zugeführt. Sowohl der Neuglasabräumer als auch der Nebensortenpalettierer verfügen bereits über die notwendigen Leistungsreserven, um die zukünftige Linie 6 mitbedienen zu können.

Die Fremdflaschen setzt der Nebensorteneinpacker gleichfalls in Gerolsteiner-Kästen ein, die dann der Nebensortenpalettierer übernimmt. Sowohl die Neben- als auch die Hauptsorten aus dem Nassteil werden nach ihrer Palettierung in fünf Pufferbahnhöfen ein- und abschließend ausgelagert.

Von der Inbetrieb- zur Abnahme in acht Wochen

„Beeindruckend war, wie schnell die Gesamtanlage hochgefahren ist“, blickt Jakoby zurück. Tatsächlich vergingen nur etwa acht Wochen von der Inbetrieb- bis zur erfolgreichen Abnahme durch die VLB Berlin. Jakoby weiter: „Wir hatten die Abnahme eigentlich erst für Ende März 2022 geplant. Wir konnten aufgrund der super Hochlauframpe der Gesamtanlage diese aber bereits am 21. und 22. Dezember 2021 abnehmen lassen.“ Eine beachtliche Leistung, besonders vor dem Hintergrund der die Baustellenarbeit erschwerenden Corona-Bedingungen.

Wichtige Bausteine dieser raschen Umsetzung waren die beiden BMS-Entwicklungen „Virtuelle Inbetriebnahme“ und „LOP 4.0.“ Bei der „Virtuellen Inbetriebnahme“ wird über eine Computersimulation im Vorfeld einer Investition abgeklärt, wie die vom Kunden gestellte Aufgabe technisch und betriebswirtschaftlich sinnvoll umgesetzt werden kann. Bei Gerolsteiner betraf dies die Gestaltung des Palettentransports. Die „Virtuelle Inbetriebnahme“ geht dabei aber weit über die reine Computersimulation hinaus. Das Werkzeug steuert exakt die SPS an, die beim Kunden zum Einsatz kommen wird, und diese wiederum die Simulation. Die in diesen Tests nahezu unter Einsatzbedingungen gewonnen Erkenntnisse helfen, die Anlagenkonstruktion sowie die spätere Inbetriebnahme beim Kunden optimal zu gestalten.

Zum weiteren Auftragsumfang gehörten neben dem Palettenhandling der gesamte Flaschen- und Gebindetransport, ein Nebensortenpacker Unipack 2.0 sowie die erforderliche Inspektionstechnik.

Zum weiteren Auftragsumfang gehörten neben dem Palettenhandling der gesamte Flaschen- und Gebindetransport, ein Nebensortenpacker Unipack 2.0 sowie die erforderliche Inspektionstechnik.

„LOP 4.0“ wiederum ist ein cloudbasiertes Baustellenmanagementsystem, auf das alle Projektbeteiligten zugreifen können. Diese digitale Plattform bildet den Projektstatus während der Baustellenphase von der Auslieferung bis zur Inbetriebnahme mit höchstmöglicher Transparenz ab. Des Weiteren ist „LOP 4.0“ eine offene Kommunikations- und Dokumentationsplattform. Jeder Projektpartner kann beispielsweise Fotos oder Videos hochladen, nächste Schritte zur Diskussion stellen oder einzelne Punkte priorisieren. Das stellt sicher, dass der Status aller Projektbausteine immer aktuell und klar verständlich abgebildet wird. Wechselwirkungen auf den weiteren Verlauf werden so sofort sichtbar. Das reduziert Reibungs- und Abstimmungsverluste und führt zu einem hohen Grad an Planbarkeit. „LOP 4.0 ist sehr gut. Damit hat man einen sehr guten Überblick über den Stand des Projekts. Wir konnten auch Ideen zur Diskussion stellen, auf Entwicklungen eingehen. Das ist optimal. Wir überlegen gerade, LOP 4.0 für unser eigenes Projektmanagement zu übernehmen“, resümiert Jakoby. Und einen weiteren Punkt nennt Jakoby für das schnelle Erreichen der geforderten Leistungsdaten: „Die Bedienung des Trockenteils und der Ein- und Auspacker war uns ja von Anlage 4 vertraut. Und weil unsere Bediener auch innerhalb der Anlagen wechseln, ist es von doppeltem Vorteil, dass das „Wie“ bekannt ist.“

„Es hat einfach wieder Spaß gemacht.“ Ulrich Rust (l.), Geschäftsführer Technik und Logistik bei Gerolsteiner, und Thomas Lehmann, Geschäftsführer BMS, freuen sich über ein weiteres gemeinsam erfolgreich abgeschlossenes Projekt.

„Es hat einfach wieder Spaß gemacht.“ Ulrich Rust (l.), Geschäftsführer Technik und Logistik bei Gerolsteiner, und Thomas Lehmann, Geschäftsführer BMS, freuen sich über ein weiteres gemeinsam erfolgreich abgeschlossenes Projekt.

„Es hat einfach wieder Spaß gemacht“

Seither bewährt sich die Anlage im harten Produktionsalltag. Standard ist dabei ein Dreischichtbetrieb an fünf und bei Bedarf an sechs Tagen in der Woche. „Die Anlage läuft so gut, dass man ab und an lieber eine andere Linie stehen lässt, um auf der Fünf zu produzieren“, unterstreicht Jakoby. Alles in allem also ein ebenso positives Fazit wie bei den beiden vorherigen gemeinsamen Projekten? Absolut, so Jakoby abschließend: „Von der Ausschreibung bis zur Abnahme war es eine sehr, sehr gute Zusammenarbeit. Es wurden alle unsere Vorgaben und Wünsche berücksichtigt und vorbildlich umgesetzt - ohne dass das Wort Mehraufwand einmal gefallen wäre. Es hat mir einfach wieder viel Spaß gemacht.“

Sie möchten mehr lesen? Hier finden Sie die Print-Ausgabe mit einem ausführlichen Bericht zur Zusammenarbeit zwischen der BMS Maschinenfabrik und der Gerolsteiner Brauerei.