Vorher agieren statt nachher reagieren

Wie der konsequente Einsatz digitaler Werkzeuge Mehrwert generiert

Prognosen sind bekanntlich deshalb so schwierig, weil sie die Zukunft betreffen. Soviel ist allerdings längst gewiss: Nach Dampf, Strom und der Automatisierung wird die Digitalisierung das unternehmerische Handeln erneut revolutionieren. „Digitaler Zwilling“, „Virtuelle Inbetriebnahme“, „KI“ sowie „Cloudbasiertes Management“ sind hierbei zentrale Werkzeuge, auf die im nachfolgenden Fachartikel praxisnah eingegangen wird.

Digitaler Zwilling

Ein „Digitaler Zwilling“ ist ein vereinfachtes virtuelles Abbild einer Maschine oder Anlage. Der Zwilling ist auf die wesentlichen Merkmale reduziert, die zur Anwendung im Rahmen einer „Virtuellen Inbetriebnahme“ benötigt werden. Dazu muss das grundlegende physikalische Verhalten einer Maschine oder Anlage abgebildet sein, damit die Funktion ihrer Software getestet werden kann.

„Virtuelle Inbetriebnahme“ bedeutet also zuallererst: Softwaretest und -analyse mittels eines digitalen Zwillings. Angewendet wird dieses Werkzeug vor allem bei einer konstruierten, aber noch nicht physisch existierenden sowie bei einer ausgelieferten Maschine oder Anlage.

Aber was bedeutet das in der Realität konkret, wo liegt der Mehrwert sowohl des Kunden als auch des Maschinenbauers? Da lohnt sich ein Blick zurück auf den konventionellen Engineering-Prozess. Dieser startet mit der mechanischen Konstruktion, es folgen die Softwareerstellung, die interne und externe Inbetriebnahme sowie die Aktualisierung der Softwaremodule. Dieser Weg wird Schritt für Schritt gegangen, ein paralleles Arbeiten ist nicht vorgesehen. Treten vorgelagerte Probleme auf, müssen diese unter einem immer größeren Zeitdruck - sprich Arbeitsaufwand - nachgelagert ausgemerzt werden. Nur so ist der zugesagte Terminplan einzuhalten.

„Virtuelle Inbetriebnahme“ parallel zur Konstruktion

Die „Virtuelle Inbetriebnahme“ ist dagegen deutlich vor der Maschinenauslieferung im Bereich Konstruktion angesiedelt. Idealerweise erfolgt sie zeitgleich zur mechanischen Konstruktion und der Elektrokonstruktion. Hier zeigt die „Virtuelle Inbetriebnahme“ beispielsweise, ob ein weiterer Sensor benötigt wird. Und zwar bevor die Konstruktionsunterlagen der Maschine an die nächsten Abteilungen übergeben werden. Ein immenser Vorteil, verursachen nachgängige Änderungen doch nach der Zehnerregel überproportional Aufwand und Kosten. Diese Regel besagt, dass ein Fehler, der erst in der Werksinbetriebnahme gefunden und ausgeräumt wird, zehnmal teurer kommt als wenn die Korrektur schon in der Softwarekonstruktion während der virtuellen Inbetriebnahme erfolgt.

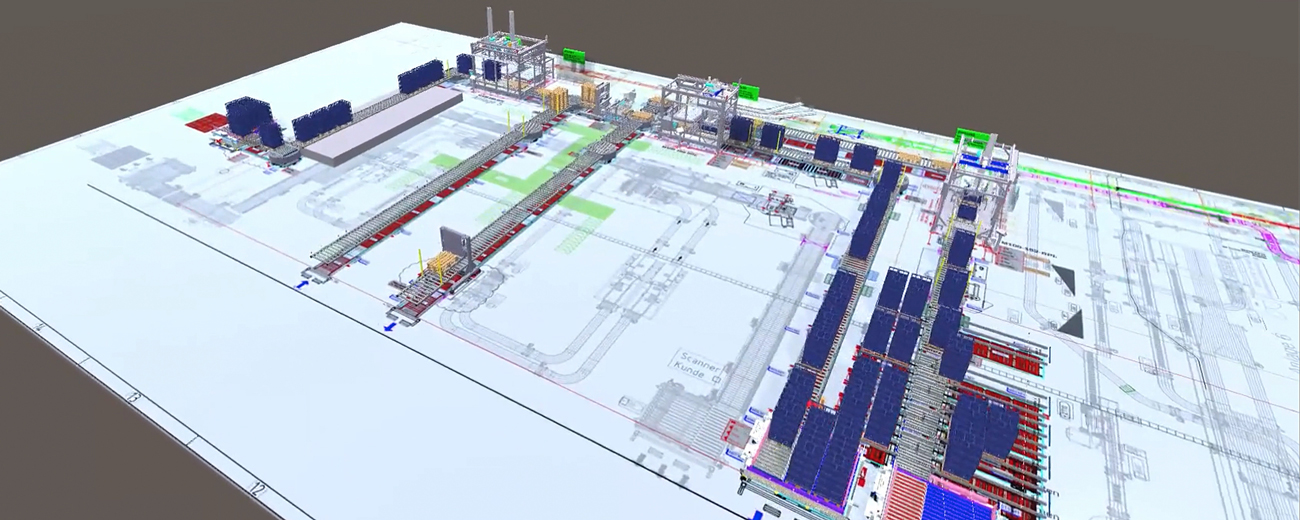

Mit der virtuellen Inbetriebnahme kann im Vorfeld das Zusammenspiel von Transportsystem und Maschinen auf Anlagenebene beobachtet und optimiert werden.

Mit der virtuellen Inbetriebnahme kann im Vorfeld das Zusammenspiel von Transportsystem und Maschinen auf Anlagenebene beobachtet und optimiert werden.

Computer stellt SPS vor konkrete Aufgaben und Herausforderungen

Darüber hinaus beantwortet die „Virtuelle Inbetriebnahme“ die zentrale Frage: Wird die Maschine von der realen SPS situationsgerecht gesteuert? Neben dem Normalbetrieb ist hier hauptsächlich die Reaktion auf mögliche Störungen wesentlicher Bestandteil des Tests. Die tatsächliche SPS der Maschine wird dazu von einem simulierten Modell vor konkrete Aufgaben und Herausforderungen gestellt. Das virtuelle Modell sendet beispielsweise Sensorsignale an die SPS, die daraufhin die entsprechenden Programmabläufe durchläuft und im virtuellen Modell die Aktoren wie beispielsweise elektrische Antriebe ansteuert. Der Konstrukteur sieht also sofort, ob die Maschinen- und Steuerungsabläufe ineinandergreifen. Oder ob bei einem simulierten Sensordefekt alle Störmeldungen tatsächlich so programmiert sind, dass der Bediener versteht, was gerade passiert.

Kurz: Das Ergebnis der Simulation ist eine echte Win-win-Situation. Für den Kunden wird die Stillstandszeit von der Demontage der Altanlage bis zur Wiederaufnahme der Produktion einerseits so kurz wie nur möglich gehalten. Der Maschinenbauer wiederum kann seine Kapazitäten flexibel und damit effektiver nutzen, weil die Mitarbeiter nicht an den seriellen Ablauf der Produktion einer Maschine gebunden sind. Sie können in freien Zeitfenstern und losgelöst von der fertigen physischen Maschine arbeiten - also im völligen Gegensatz zum bisherigen Zwang, weil sich die fertig montierte Maschine gerade in der Produktionshalle befindet.

Virtuelle Schulung und vorausschauende Wartung als weitere Fernziele

Das ist aber längst noch nicht alles: Eine Idee lautet, über die „Virtuelle Inbetriebnahme“ auch Schulungen durchzuführen. Der Bediener soll damit bei der Inbetriebnahme bereits wissen, was er wann zu tun hat. Ein weiteres Projekt betrifft die Aufzeichnung von Maschinendaten beim Kunden. Ziel ist hier eine Art 24/7-EKG der Maschine. Die Daten werden dazu in Echtzeit aufgezeichnet und in der Maschine hinterlegt. Im Fernservicefall greift der Maschinenbauer auf die Daten zu und kann diese unter anderem grafisch auswerten oder als rückblickende Simulation auf dem virtuellen Modell laufen lassen. So lässt sich zum Beispiel nachvollziehen, warum die Maschine eine Störung hatte. Das ist unter anderem wichtig, wenn der Kunde eine Störung nur vage beschreiben kann, da die Störung nicht beobachtet werden konnte. Die gefundene Lösung wird dann via Fernwartung auf die Anlage aufgespielt. Es ist demzufolge auch kein Reiseaufwand und keine physische Arbeit beim Kunden notwendig.

Mit diesem „Tracking“ ist darüber hinaus zu erkennen, wenn ein Motor oder eine Welle schwergängiger wird, der Antrieb also mehr elektrische Energie benötigt. Stichwort: vorausschauende Wartung. Angedacht ist hier ein eigenständiges Tool, das die Werte überwacht, vergleicht und bei Abweichungen den Servicefall auslöst. Denn im Vorfeld zu agieren ist bekanntlich wesentlich besser als im Ernstfall zu reagieren.

KI „mapped“ Maschinensignale

Ein weiteres Forschungsprojekt, an dem die EOL-Gruppe beteiligt ist, betrifft die Entwicklung einer Software, welche Maschinensignale mittels „Künstlicher Intelligenz“ vollautomatisch „mapped.“ Zur Erläuterung: Die SPS liefert beispielsweise ein Sensorsignal wie Betriebsstunden, das in den übergelagerten Systemen richtig klassifiziert werden muss. Diese Klassifizierung erfolgt aktuell noch händisch, es gibt keine Alternative. Entsprechend groß ist der Arbeitsaufwand, den die „Künstliche Intelligenz“ einsparen kann.

Doch zurück zur Gegenwart, zur eigentlichen Abwicklung eines Projektes auf der Baustelle des Kunden. Das klassische Projektmanagement arbeitet dabei definierte Meilensteine nacheinander ab, bis der Auftrag schließlich erfolgreich abgeschlossen ist – also wie beim Engineering wieder seriell statt parallel.

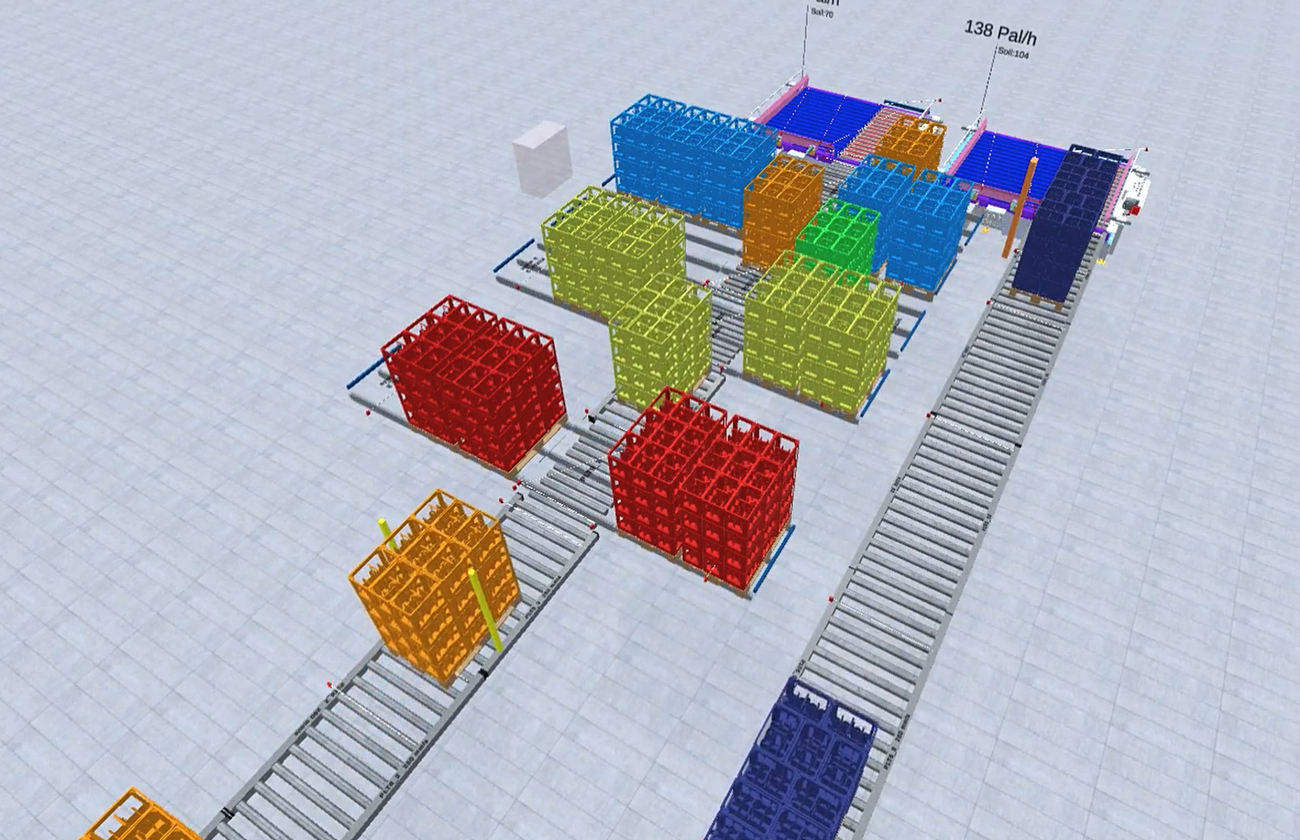

Engpässe in komplexen Sortierstrecken werden im Vorfeld identifiziert und beseitigt.

Engpässe in komplexen Sortierstrecken werden im Vorfeld identifiziert und beseitigt.

Modernes Projektmanagement nutzt virtuelle Informations- und Kommunikationsplattform

Beim postmodernen Projektmanagement wird dagegen teamorientiert auf einer virtuellen Informations- und Kommunikationsplattform gearbeitet. Diese digitale Plattform bildet den Projektstatus während der Baustellenphase von der Auslieferung bis zur Inbetriebnahme mit höchstmöglicher Transparenz ab. Dazu wird unter anderem graphisch dargestellt, wie viele Punkte zurzeit offen, in Bearbeitung oder abgeschlossen sind. Über eine Filterfunktion lassen sich Informationen darüber hinaus schnell und gezielt generieren. Erwähnenswert ist außerdem eine digitale Material-Liste, die als „Push Client“ agiert.

Des Weiteren ist die „Cloud“ eine offene Kommunikations- und Dokumentationsplattform. Jeder Projektpartner kann beispielsweise Fotos oder Videos hochladen, nächste Schritte zur Diskussion stellen oder einzelne Punkte priorisieren. Das stellt sicher, dass der Status aller Projektbausteine immer aktuell und klar verständlich abgebildet wird. Wechselwirkungen auf den weiteren Verlauf werden so sofort sichtbar. Das reduziert Reibungs- und Abstimmungsverluste und führt zu einem hohen Grad an Planbarkeit. Aus dieser Lösung resultiert erstens ein maximaler Informationsgrad für alle involvierten Mitarbeiter, Kunden und Zulieferer. Zweitens werden relevante Daten jetzt automatisch gefunden und müssen nicht erst aufwändig gesucht werden. Drittens erzielen alle am Projekt beteiligten Partner einen messbaren Mehrwert bezüglich des Aufwands und der Qualität. Und das ist keine Zukunftsprognose gemäß dem Bonmot der Einleitung, sondern eine in vielen bereits mit den EOL-Eigenentwicklungen „Digitaler Zwilling“, „Virtuelle Inbetriebnahme“ und „LOP 4.0“ weltweit erfolgreich abgewickelten Projekten gewonnene Praxiserfahrung.

Sie möchten mehr lesen? Hier finden Sie die Print-Ausgabe aus der 14. Ausgabe der Brauwelt, 2024.